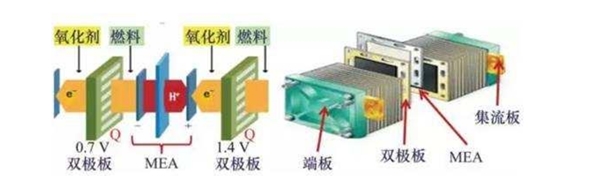

电池双极板的主要作用有:1)单电池连接;2)输送氢气和氧气;3)电流收集和传导;4)排出反应产生的热量和水。理想的双极板应具有高的热/电导率、耐蚀性、低密度、良好的力学性能以及低成本、易加工等特点。根据不同的材料类型,其重量约占PEMFCs电堆的60%-80%,成本占比约为28%。双极板根据材料主要分为石墨碳板、复合双极板、金属双极板三大类。

1、双极板:石墨双极板当前主流应用,金属双极板是转型方向

图:PEMFC组件图示

燃料电池材料用双极板技术发展分析

石墨双极板已实现商业化,但加工费用难以降低。石墨双极板具有良好的导电性能与耐腐蚀性能,但是体积庞大,强度和加工性较差,目前广泛应用于专用车与客车。在技术层面及商业化层面都相对成熟,但是与国外大部分厂商可以直接采用压铸成型或膨胀石墨成型的生产方式相比,国内生产商大多采用人工石墨机械加工的方式实现,生产技术还有待提高。如果继续采用机械加工的方式,石墨双极板的成本费用难以降低,不易实现大批量生产。现阶段每块500cm2石墨双极板加工费大于100美元,占双极板费用的80%以上。

目前国内石墨双极板的生产厂商主要有上海弘枫、上海神力、杭州鑫能石墨、江阴沪江科技等。

与石墨双极板相比,金属双极板具有与之相似的高导电、导热能力,但后者拥有更好的机械强度、阻气能力和抗冲击能力,所以能做到更薄更轻,可大幅度提高比功率密度。同时,金属双极板制作工序较少,且量产工艺成熟,从而可大幅降低量产成本,主要应用于乘用车。应用于车用燃料电池时,从燃料电池高能量密度和大规模生产的需求方面考虑,金属双极板相较于石墨及复合双极板具有明显优势。

图:金属双极板与石墨双极板图

燃料电池材料用双极板技术发展分析

2、国内双极板发展方向

国内双极板发展方向之一:复合材料双极板。由于机加工石墨板成本高,复合材料双极板近年来开始走向应用,如石墨/树脂复合材料、膨胀石墨/树脂复合材料、不锈钢/石墨复合材料等。国内新源动力开发的不锈钢/石墨复合双极板电堆已经应用于上汽大通V80轻型客车上。广东国鸿引进加拿大Ballard公司膨胀石墨/树脂复合双极板生产技术,生产电堆已经装备数百辆燃料电池车。

国内双极板发展方向之二:金属双极板。乘用车燃料电池具有高能量密度需求,金属双极板相较于石墨及复合双极板具有明显优势,金属双极板能做到更薄更轻,可大幅度提高比功率密度。金属双极板的设计及加工技术主要掌握在国外企业,国内企业尚处于小规模开发阶段。生产商主要为瑞典赛尔冲击股份公司(Cellimpact)、美国德纳控股公司(Dana)、德国格雷伯机械技术有限公司合作(Grabener)、美国特来德斯通技术公司(Treadstone),国内仅有少数企业处于研发阶段。金属双极板易受腐蚀、金属离子污染、密度大、质重、表面形成氧化物薄膜,其主要技术难点在于成型技术以及表面改性技术。

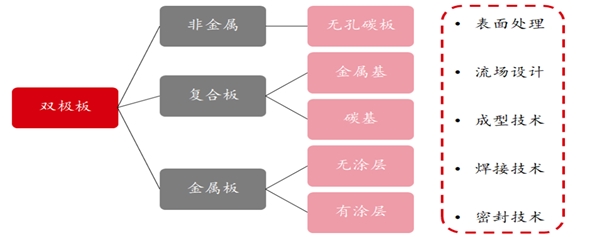

图:双极板分类及关键技术

燃料电池材料用双极板技术发展分析

资料来源:公开资料整理

3、国内双极板发展进度

安泰科技:在金属双极板方面国内领先,并已向加拿大著名燃料电池大厂Ballard供货。

雄韬股份:委托武汉理工大学开发的“62kW金属双极板燃料电池电堆”项目,其第一阶段的工作已经进行了项目验收。

明天氢能:目前已成功开发出64kw的商业化金属双极板电堆,其体积比功率达到3.0kw/L,在市场开发方面,公司已与多家整车厂建立战略合作关系。

新源动力:已经开发出85kW的电堆模块HYMOD?-70,为公司开发的第三代金属双极板质子交换膜燃料电池,技术性能更加卓越。

燃料电池上游:氢气资源与储氢技术

氢气资源:起步阶段,氯碱、烷烃裂解具优势

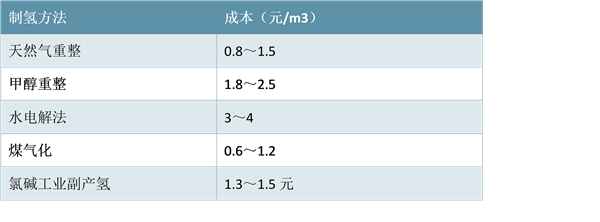

氯碱工业副产氢是目前燃料电池的主要氢源。主流的制氢技术主要有三种:(1)重整化石能源(如天然气、甲醇等);(2)电解水;(3)化工副产氢气(氯碱、PDH、乙烷裂解)。天然气重整:天然气制氢是由甲烷与水蒸气发生重整反应,再经过水煤气变换反应将生成氢气和CO2,再利用PSA脱除CO2得到氢气。天然气重整是欧美普遍采用的制氢方法,国内也广泛应用于化工行业。

水电解法:电解水制氢最为便捷,不受运输距离影响,但成本取决于电力成本,以目前电价测算,成本偏高,未来看风电和光伏、核电的弃电是较好的选择。

化工副产氢:氯碱工业上用电解饱和NaCl溶液的方法来制取烧碱和氯气,同时得到副产品氢气;丙烷脱氢(PDH)是以丙烷作为原料脱去氢气得到丙烯;乙烷制乙烯是以乙烷为原料脱去氢气得到乙烯。经过气体分离与净化后,可以将氢气纯度提升至99.99%,是目前燃料电池比较主要的供气方式。

化学副产氢成本适中、纯度高,适用于燃料电池。燃料电池对于氢气的纯度要求很高,杂质处理不当将会导致铂电催化剂发生中毒,影响性能。目前氯碱工业的氢气副产品是燃料电池较为常用的氢源,选择成本较低、氢气产物纯度高的氯碱工业副路线,已经可以满足下游燃料电池车运营的氢气需求。

表:不同制氢方法成本比较

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动