11步工序教你做18650锂电芯:18650锂电芯生产工序全说明包括电池材料的配料,电池涂布,电池对辊,全自动分切,全自动制片等电池工艺,18650锂电池制作工序还有电池注液,化成,电池分容,电池检测等,在这里都会为大家一一介绍。

第一道工序:配料。

选用行业顶尖,高效率,运行稳定,操作精准的国内领先的双行星真空高速搅拌设备。搅拌设备通过自转和公转,将固体和液体在真空环境下进行固相和液相的混合,达到性能良好均一稳定的浆料。

第二道工序:涂布。

该工序采用行业内领先设备,通过运转系统,纠偏系统,抽风系统,加热系统等将所配浆料稳定均一的涂覆在箔材表面,选用行业领先厂家,涂覆厚度波动在2μm之内(在行业内处于领先地位),采用进口伺服电机,保证涂覆精准性,更好的满足客户对容量的需求。

18650锂电芯生产工序之涂布

第三道工序:对辊。

使用直径1200mm电渣重熔钢锭,采用,铬、钨、锰、锂、钒合金钢,通过感应淬火和激光加工工艺,实现可高达300吨超高压力输出和极片厚度控制在±1μm的高精度辊压,充分满足了动力电池极片加工的高标准要求,在行业中处于领先地位。

第四道工序:全自动分切。

针对锂离子电池生产中对间歇涂布后的正负极片进行连续分切,连续收卷。分切采用刀片辊剪方式,刀具采用国内外先进技术,分切后极片边缘无掉粉无毛刺,保证18650锂电池分条技术人员设备的安全稳定性,能很好的分切超薄超厚的动力电池极片。分切速度可达到50m/min,设备的精度和效率在行业中处于领先地位。

第五道工序:全自动制片,裁片。

该设备自动化程度高,配备行业领先的超焊设备,能专用于能量型、倍率型、储能型、高低温型、动力性锂离子电池正负极片的制作,过程设有收放卷纠偏和张力控制,通过自动送卷、自动送极耳,焊接极耳,贴胶带,减少人工焊接极耳带来的极片破损,刮花,焊接歪斜等安全隐患产生,大大提高了产品制作的精度和效率。

18650锂电芯生产工序之全自动分切

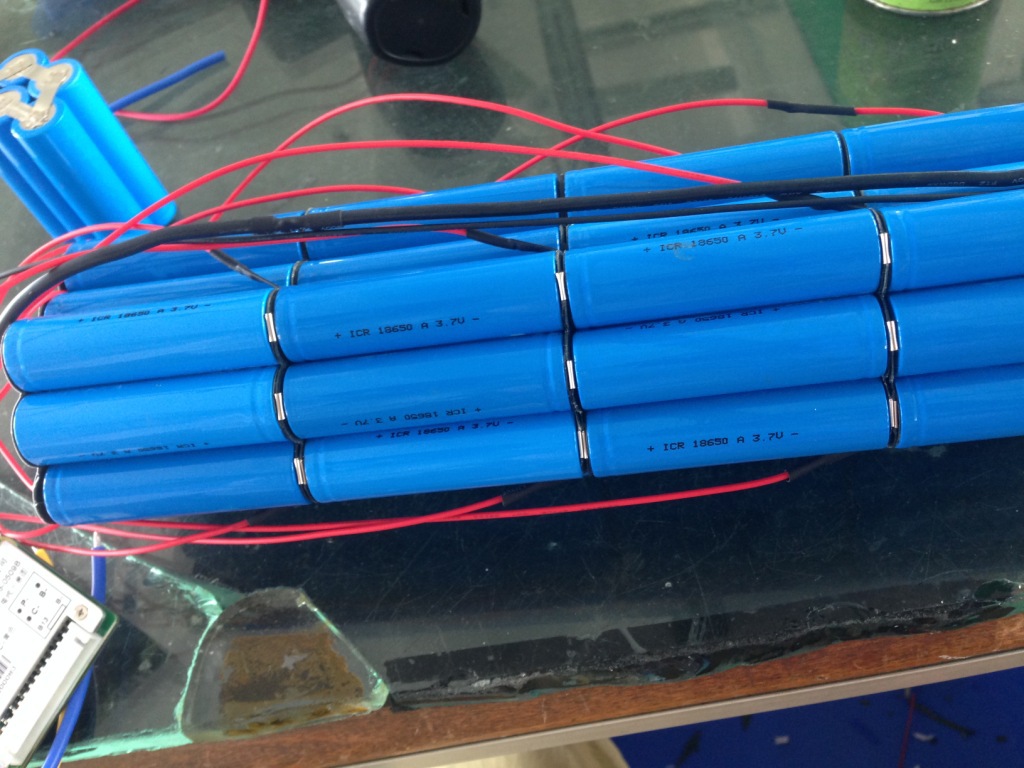

第六道工序:电芯卷绕。

使用行业领先的全自动卷绕设备,该设备将隔膜和已经焊好极耳的连续超焊正负极片,18650锂电芯生产工序采用具有自动纠偏系统功能,低摩擦气缸控制张力,对极片表面粉尘、铁屑、切刀碎屑进行有效处理,对隔膜进行静电处理,对产品进行短路测试,通过光纤检测系统对极片各种不良状态进行区分并挑出,充分利用卷绕各工位时间,从而达到卷绕效率高,卷芯制备质量稳定的效果。

18650锂电芯生产工序之卷绕电芯

第七道工序:电池入壳滚槽。

使用行业具有知识产权的设备厂家,整排进电池,进行入壳,自动点焊负极极耳,自动检测焊接拉力,自动滚槽及涂胶,通过检测系统自动分选短路电池,从而降低行业内因人为入壳导致的卷芯破损,虚焊等不良,极大的缩短了电池生产周期,避免电池吸水。

第八道工序:电池烘烤。

烤箱使用专利式研发、自动化生产、品牌式销售为一体的厂家,烤箱具有高安全性,气密性良好,温度设定误差和实测误差≤±1℃,短时间内达到温度设定值,更好的除去卷芯内含有的水分。

第九道工序:电芯注液/激光焊。

通过外部除湿机组对手套箱进行除湿,手套箱露点温度低于-70℃(相对湿度小于1%),远远优于行业的-35℃的露点温度。注液泵采用高精度、长寿命、耐腐蚀、耐磨损、易维护的陶瓷芯高精密电子注液泵,合理准确的保证电解液用量。激光焊设备采用武汉一家高新技术企业设备,通过激光焊接牢固的将正极极耳和盖帽焊接在一起,避免虚焊。

18650锂电芯生产工序之电芯注液

第十道工序:自动化成分容检测系统。

设备采用进口芯片和开关电源,通过PLC编程实现对电流、电压的自动控制,程控电流精度达±0.002A,电压精度±0.001V,更好的满足客户对电压与电压稳定性的要求。

18650锂电芯生产工序之全分容化成

第十一道工序:出货检测分选设备。

采用进口的内阻仪,电压和内阻可以控制在0.001V和0.1mΩ,保证客户的配组要求,也能更好的为客户提高更精密的配组方案。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动