电池模组PACK产线中的OCV(开路电压)分选工位是一个至关重要的环节,它直接关系到电池模组整体性能的提升以及电池系统的安全性与稳定性。以下是关于OCV分选工位的详细介绍:

一、目的与重要性

· 目的:通过测量电池的开路电压(OCV),将电池按照性能进行精确分类,确保电池模组内所有电芯的性能相近,从而提升电池包的整体性能与使用寿命。

· 重要性:OCV分选是保障电池模组一致性、安全性及延长电池寿命的关键步骤。通过分选,可以剔除性能异常的电芯,降低因电池不一致性带来的系统成本,并强化电池系统的安全性。

二、工作流程

1. 电芯输送:待分选的电芯通过输送线或人工搬运至OCV分选工位。

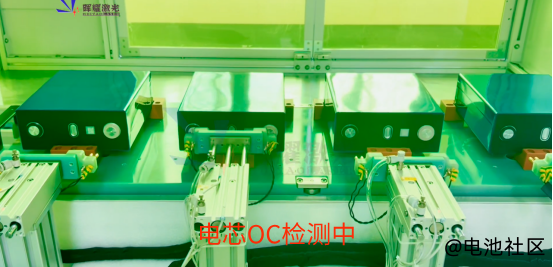

2. OCV测量:

· 使用高精度的电流源和电压测量系统对电芯进行充电/放电,获取电芯的开路电压(OCV)和内阻数据。这些数据是评估电芯性能的关键指标。

· 高精度测量技术确保测量结果的准确性,一些高端设备还会集成电化学阻抗谱(EIS)测试,以更全面地评估电芯状态。

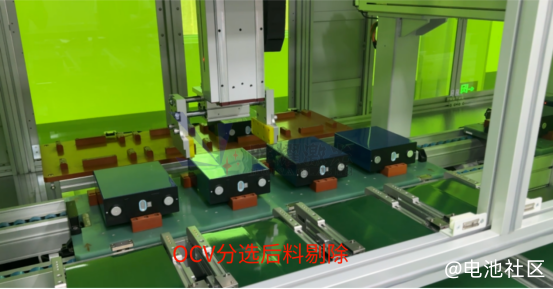

3. 数据分析与分类:

· 内置的智能分析算法对电芯性能进行大数据分析,判断其是否符合品质要求。

· 基于分析结果,分选机将电芯按性能等级分类,最高可实现10组以上的分档配对,确保电池组内的电芯性能高度一致。

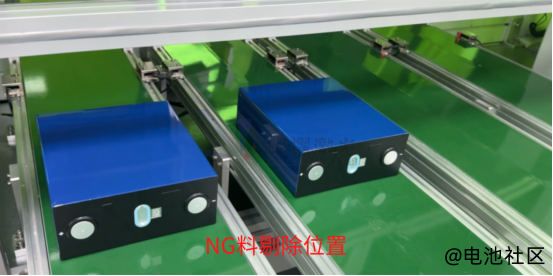

4. 分选与剔除:

· 合格的电芯被送往下一工序进行组装,而不合格或性能异常的电芯则被剔除或进行特殊处理。

三、技术特点

· 高精度测量:采用高精度的测量设备和技术,确保测量结果的准确性和可靠性。

· 智能分析算法:内置的智能算法能够对电芯性能进行大数据分析,提升配对精度和效率。

· 自动化程度高:整个分选过程高度自动化,减少人力干预,提高生产效率。

· 系统可追溯性强:测试的电芯性能数据实行数据库管理模式,长期保存,可追溯性强。

四、影响与效益

· 提升电池性能一致性:通过严格的分选,确保电池模组内电芯性能相近,延长电池循环寿命,提升整体输出功率和能量密度。

· 优化生产效率:自动化流程减少人力干预,加快生产节拍,同时减少人为错误,提升整体生产效率与质量控制水平。

· 降低系统成本:精准的配对减少因电池不一致性带来的补偿设计,如均衡电路的复杂度,从而在系统层面降低成本。

· 强化安全性:排除潜在的故障电芯,降低热失控风险,保障电池系统使用的安全性。

综上所述,OCV分选工位在电池模组PACK产线中扮演着举足轻重的角色,它通过高精度测量、智能分析算法和高度自动化的流程,确保电池模组性能的一致性、安全性和使用寿命。

晖耀激光科技(洛阳)有限公司是一家专注于新能源行业设备研发、制造和销售的高新技术企业。公司依托大连理工大学洛阳研究院等科研机构的支持,打造了一支技术精湛的研发团队,致力于为客户提供全面的激光焊接设备、电芯装配线设备、模组PACK自动线设备、电池结构件自动化设备等高端智能装备。

公司占地面积10000多平方米,设有多条自动化生产线和先进的加工设备,拥有IS09001质量管理体系认证以及ISO14001环境管理体系认证。公司积极推行标准化生产模式,完善产品质量管理和售后服务保障,致力于为客户提供可靠的产品和优质的服务。

晖耀激光科技(洛阳)有限公司

总部地址:河南省洛阳市洛龙区关林路988号朗旭产业园2号厂房

研发中心:广东省深圳市龙岗区坂田街道岗头社区宝能科技园

公司网址:www.huiyaolaser.com/www.lyhylaser.com

定制热线:营销蔡经理-186-2597-3621

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动