气候友好型燃料电池系统将在未来为汽车等机器提供动力,但目前仍很少见,价格也很昂贵。

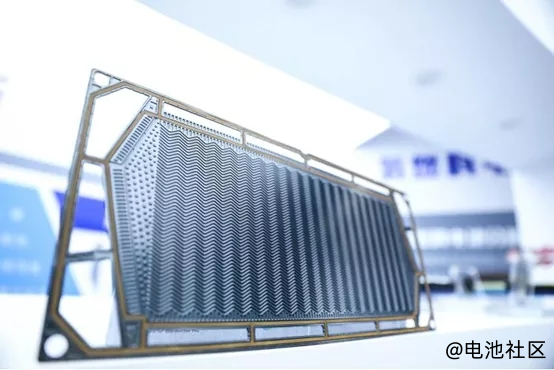

造成这种情况的原因有几个,包括生产双极板的复杂和昂贵的过程——双极板是电解槽和燃料电池的关键部件,是许多氢系统所需要的。

某研究所通过引入一种创新的辊压系统,在降低成本和大规模生产双极板方面迈出了重要一步,这种方式被命名为:BPPflexRoll。

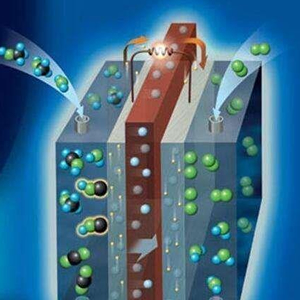

氢燃料电池效率很高。它们利用氢气和氧气发电,为环保车辆等机器提供动力。电解槽利用电能将水分解成氢和氧,从而逆转这一过程。两种类型的氢系统都需要双极板(BPPs),其中包括两个关键的转换组件:燃料电池系统中的膜电极组件(MEA)和电解槽中的催化剂涂层膜(CCM)。

在燃料电池电堆中,双极板的双壁结构允许氧和氢流动到MEA的两侧,同时水冷却电堆。问题是,目前生产双极板的过程是昂贵的,这阻碍了氢技术的应用,例如,氢动力燃料电池汽车的广泛和经济有效的使用。这种潜力只有在相关核心部件的大规模生产成本降低的情况下才能释放出来。

研究人员与某公司合作,开发了一种轧辊压花的原型系统:BPPflexRoll。

该生产线已经投入使用。它配备了控制技术和操作概念,在关键点上与工业设施保持一致。该系统由三个辊架组成,安装面积为4500mm x 3300mm。

金属BPP如此昂贵的原因之一是它们是以不连续的批次生产的。某负责人表示:“每个双极板由两个不锈钢部件组成。用于气体流动和散热的结构在不连续的成型过程中被压在两半上,然后它们被连接在一起。”“我们的压花系统有可能用连续工艺取代这些不连续的工艺链或生产步骤。无需停止和启动,这一工艺将实现高单位产量。”

某负责人表示:“辊压系统的一个主要优点是所涉及的处理速度更高。每分钟可以生产多达120块BPP半板。”研究人员希望这种生产方法的转变能将BPP的生产成本降低一半。

在新开发的技术中,双极板的结构是使用一对辊进行压花的,薄金属带在辊之间连续运行。其中一个成型辊被定义为冲头,另一个被定义为模具。由于用于形成流动通道的辊与工件大约只有一条线接触,因此与传统压花相比,逐步成形可以将工艺力平均减少十倍。这就产生了更小、更低成本的机器技术。灵活性是该系统的另一个优点:所需的辊组数量可以根据双极板的几何形状单独调整。

有了新的试点系统,研究人员也朝着认知形成机器迈出了重要一步,认知形成机器可以使用传感器和智能算法来监测和控制自己。

某负责人说:“与以前的系统不同,我们未来将通过捕捉、整合和分析传感器的工艺参数来实时监控BPP的质量。”

然后,这些数据将被处理并通过云解决方案得到利用。通过BPPflexRoll,研究人员正在为大规模生产高效、低成本的双极板铺平道路。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动