模组pack产线模组段在完成焊接后,还需进行一系列后续工艺以确保模组的质量和性能。以下是对焊接后主要工艺的详细阐述:

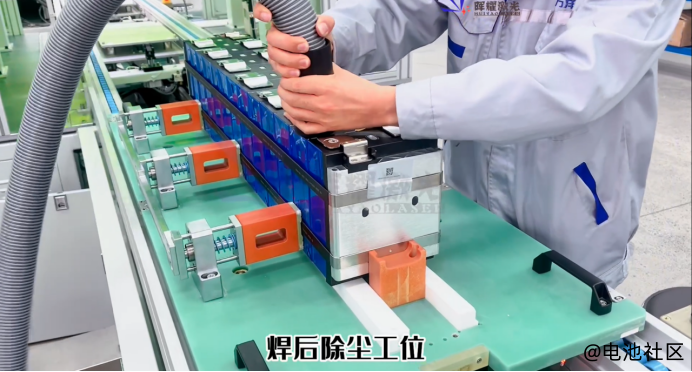

一、模组焊后除尘

在模组焊接过程中,可能会产生金属颗粒物和其他杂质。为了确保模组的清洁度和后续工艺的顺利进行,需要进行除尘处理。这通常通过除尘设备(如旋风除尘器、布袋除尘器等)来实现,它们可以有效地去除废气中的颗粒物和杂质,为后续处理工艺创造良好条件。

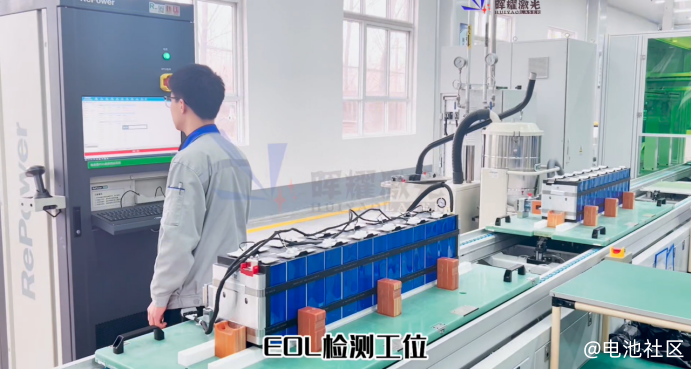

二、模组EOL测试

EOL(End of Line)测试是模组pack产线模组段焊接后的重要工艺之一。它主要是对组装完成的电池模组进行全面的性能和安全性检测。EOL测试通常包括以下几个步骤:

测试启动与识别:通过扫描电池模组上的二维码或条形码,测试设备能够自动获取该模组的相关信息,如型号、批次号、生产日期等,并根据这些信息自动调用预先设定的测试配方(测试程序)。

电压采集与温度监测:测试设备会自动对电池模组的总电压以及单体电池的电压进行采集,以评估电压的一致性和健康状况。同时,通过内置的温度传感器或外接的温度探头,实时监测电池模组内部的温度,以判断模组的热管理性能。

内阻测试:采用专用的内阻测试仪,通过测量电池模组在特定条件下的电压和电流变化,计算出模组的内部电阻,以评估其电气性能。

绝缘耐压测试:利用高压测试仪对电池模组进行绝缘电阻和耐压测试,确保模组与外壳之间的绝缘性能以及模组对高压的耐受能力符合安全标准。

其他性能测试:根据测试配方的要求,还可能包括容量测试、充放电性能测试、OCV和SOC确定记录(自放电检查)等其他性能测试项目。

数据记录与分析:测试过程中,所有测试数据都会被实时记录并保存在测试设备中。测试完成后,测试设备会对采集到的数据进行处理和分析,与预设的标准值进行对比,以判断电池模组是否合格。

结果判定与测试报告:根据数据分析的结果,测试设备会自动判定电池模组是否通过EOL测试。合格品将自动流入下一工位进行后续处理,不合格品则会被自动排出或进行标记以便后续处理。同时,测试设备还会生成详细的测试报告,以供后续的质量追溯和分析使用。

EOL测试工位的工作原理是通过自动化和半自动化的测试流程,对电池模组进行全面的性能和安全性检测,并根据测试结果进行合格与否的判定。这一工作流程确保了电池模组在出厂前能够达到预定的性能和质量标准,为消费者提供安全、可靠的电池产品。

三、模组下线

经过EOL测试合格的模组,需要使用合适的设备(如龙门吊)将其转移至pack线或物料托盘上,以便进行后续的组装和包装工作。这一步骤标志着模组在pack产线模组段的生产流程结束,并准备进入下一个生产阶段。

综上所述,模组pack产线模组段焊接后的工艺主要包括模组焊后除尘、模组EOL测试和模组下线等步骤。这些工艺的顺利进行对于确保模组的质量和性能具有重要意义。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

感谢你分享,我代表我自己感谢你!

80km软件