随着电动汽车和储能技术的迅猛发展,方壳电池模组作为其中的关键组件,其生产效率和质量成为了业界关注的焦点。而在方壳电池模组的生产过程中,busbar(母线)和CCS(集成母排)的连接技术尤为关键。本文将科普busbar和CCS的概念、区别,以及为何选用激光焊接技术,并探讨其优势所在。

一、busbar与CCS的概念及区别

Busbar,即母线,是电池模组中用于串联或并联电芯的金属条。它承载着电流的传输,是电池模组内部电流路径的重要组成部分。

而CCS(Cells Contact System),即集成母排,则是一种更为先进的电池模组连接技术。CCS不仅实现了电芯的串并联,还集成了温度采样、电压采样等功能,通过FPC(柔性线路板)或PCB(印刷电路板)等信号采集组件,为BMS(电池管理系统)提供实时数据。

busbar与CCS的主要区别在于集成度和功能。busbar主要承担电流传输的功能,而CCS则在此基础上集成了更多的功能,如温度采样、电压采样等,使得电池模组的管理更为智能和高效。

二、为何选用激光焊接技术

在方壳电池模组的生产过程中,busbar和CCS的连接技术至关重要。传统的连接方式如焊接、铆接等虽然能够实现连接,但存在效率低下、精度不足等问题。而激光焊接技术以其独特的优势,成为了现代电池模组生产中的首选技术。

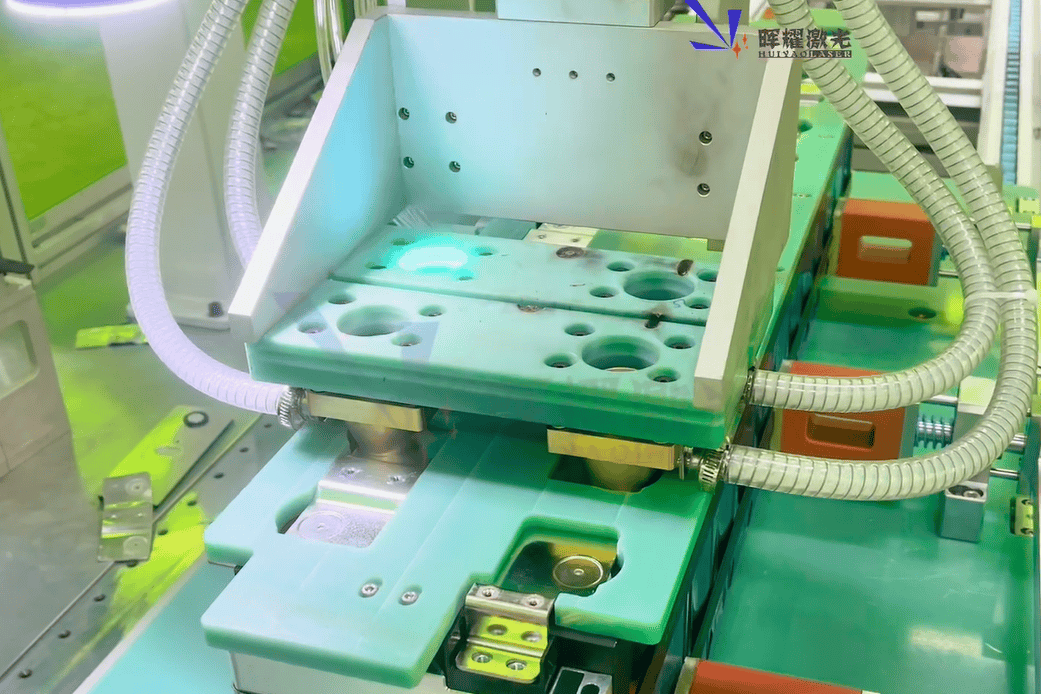

激光焊接技术利用高能密度的激光束作为热源,对金属进行熔化并连接。与传统焊接技术相比,激光焊接具有以下几个显著优势:

高效性:激光焊接速度快,能够在短时间内完成大量连接工作,提高生产效率。

精准性:激光焊接聚焦光点小,能够实现高精度定位,确保连接质量。

环保性:激光焊接过程中无需添加任何材料,减少了对环境的污染。

适应性:激光焊接能够焊接多种材料,包括不锈钢、铝合金等,满足电池模组的不同需求。

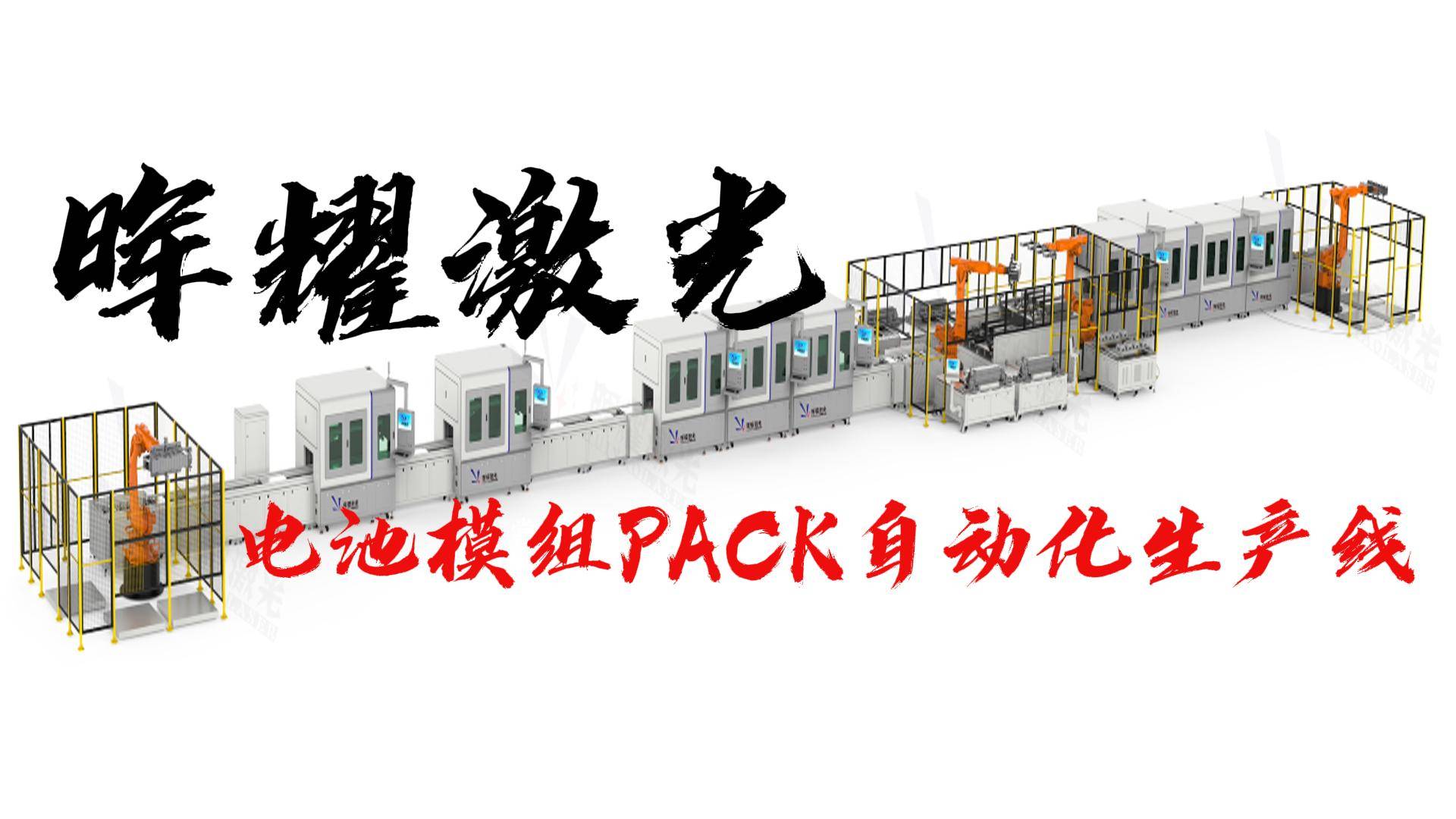

三、激光焊接在自动化生产线上的优势

随着自动化技术的不断发展,方壳电池模组的自动化生产线已经成为未来主流。在自动化生产线上,激光焊接技术更是发挥了巨大作用。

首先,激光焊接技术能够与自动化生产线完美融合,实现高度自动化的生产流程。通过机器人和自动化设备,可以精确地控制激光焊接设备,实现自动化上下料、定位、焊接等操作,提高生产效率和产品质量。

其次,激光焊接技术能够减少人工干预,降低人为错误的可能性。在自动化生产线上,激光焊接设备能够精确控制焊接参数和焊接位置,避免了人工操作中的误差和不确定性。

最后,激光焊接技术还能够降低生产成本。通过提高生产效率和产品质量,减少废品率和返工率,从而降低生产成本。同时,激光焊接设备的使用寿命长,维护成本低,进一步降低了生产成本。

综上所述,激光焊接技术在方壳电池模组自动化生产线上具有显著优势。随着电动汽车和储能技术的不断发展,激光焊接技术将在电池模组生产中发挥越来越重要的作用。未来,我们有理由相信自动化生产线将成为电池模组生产的主流趋势。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动