1.自燃事件频发,系统级热失控防护是当前解决问题的关键

1.1. 自燃事件频发,“永不自燃”成行业共识,针刺成为“网红实验”

自燃问题频发,成为阻碍新能源汽车发展的掣肘。新能源汽车频繁爆出自燃 事件,已经引起了消费者、企业以及国家监管部门的高度关注,也给相关企业造 成了巨额损失。国内众多车企都爆发过汽车自燃事件,面临着不小的监管压力。

2021 年 8 月通用汽车召回 Bolt EV,预计召回费用 19 亿美金,这是到目前 为止新能源汽车最大的召回事故。今年 8 月 Bolt EV在美国起火,通用汽车开始 召回所有 14.2 万台的 Bolt EV,同时将无限期的停止销售 Bolt EV电动汽车(恢 复销售得等到这次召回的车辆得到妥善处理以后),并将向电池供应商 LG 寻求 赔偿。根据汽车电子设计的信息,通用汽车和 LG 的专家已经确定,电池中同时 存在两种制造缺陷(负极极耳撕裂和隔膜发生褶皱)是导致 Bolt EV 起火的根本 原因,除韩国梧仓工厂,其他工厂也有相似的制造问题,且通用目前没能力确认 生产出质量过关的电池模块。

2021 年 2 月现代汽车召回 81701 辆 KONA EV,预计召回费用 80 亿人民 币,原因是电池存在起火风险。这不是 KONAEV 的首次召回,在 2020 年 10 月 现代汽车就宣布召回了 2.5 万台 KONAEV,并对电池管理软件进行了更新,加强 软件对车辆异常的监控与报警功能,并对存在起火风险的车辆更换了电池,但之 后再次发生了自燃事件,说明补救措施并未达到预期效果,现代汽车不得已再次 召回。

“永不自燃”成行业共识,评估标准就是针刺试验,国标要求的 5min 是底 线。在行业内,电芯发生不可控的剧烈放热反应称之为热失控,电芯热失控引发 其他电芯热失控称之为热扩散或者热蔓延。在自燃事故频发的背景情况下,车企 面临着巨大的监管及召回压力。2021 年 5 月发布的新国标 GB 38031-2020《电 动汽车用动力蓄电池安全要求》中,特别增加了电池系统热扩散试验,要求电池 单体发生热失控后,电池系统在 5 分钟内不起火不爆炸,为乘员预留安全逃生时 间。而 5 分钟本质是最底线要求,众多车企的要求实际上是电池包过针刺,若发 生热失控,不影响乘客安全及整车安全,事后只需将电池包更换即可继续使用。

各电池企业密集发布“永不自燃”电池包的解决方案。这几年电池和汽车企 业对电池自燃问题进行了大量的研发工作,并取得了不错的进展,至今为止已经 有比亚迪、宁德时代、欣旺达、广汽新能源、上汽智己、蜂巢能源、岚图汽车、长 城汽车等多家企业发布了“永不自燃”电池包的解决方案。

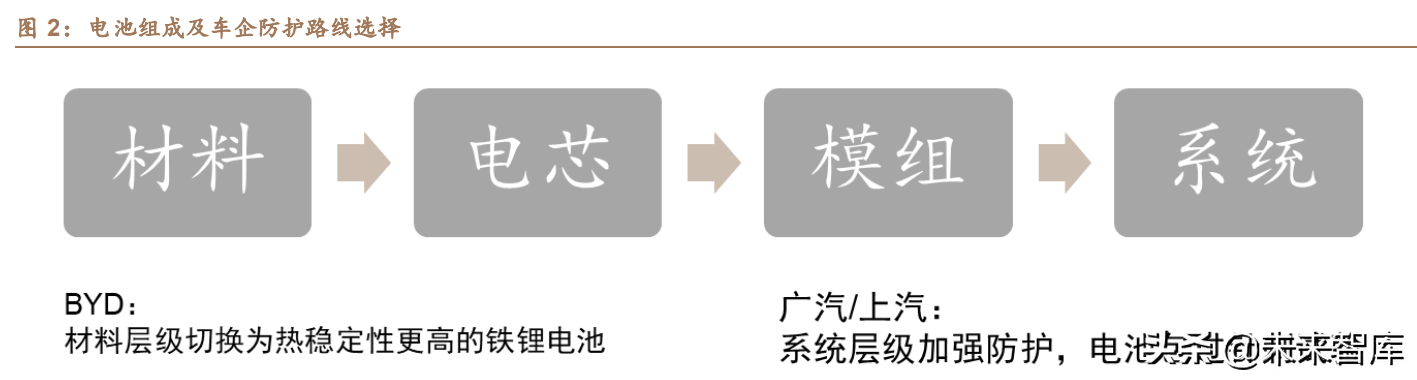

电池组成可分为 4 个层级:材料、电芯、模组和系统,在任何一个层级阻隔 热失控,即可以实现“永不自燃”。不同企业选择的路径有所差异,但殊途同归, 最终目的都是实现“永不自燃”。比亚迪选择的是使用高热稳定性的材料,即三元 材料切换为铁锂材料;广汽、上汽等选择的是增加系统层级的防护措施,电池包过针刺试验。

比亚迪刀片电池出圈,针刺成为网红试验。2020 年 3 月,比亚迪发布刀片电 池,其中刀片电池和三元电池的针刺试验传播度很高,“你的电池能过针刺吗?” 成为客户购买电动车的考虑因素。在“永不自燃”的技术路线上,比亚迪义无反顾 的选择了热稳定性更高的铁锂材料,后续大部分车型都会切换至铁锂电池。

铁锂与三元的技术路线之争已持续多年,高镍的劣势在于成本高及安全性能 差。在补贴时代,由于能量密度要求,三元电池逐渐成为主流,但在补贴退坡之 后,在刀片电池以及特斯拉的引领下,磷酸铁锂电池强势回归。

1.2. 热失控防护关键影响因素,材料热稳定是基础,系统防护是核心

影响热失控防护效果的因素众多,可划分为材料级,电芯级,模组级以及系 统级。材料热稳定性是基础,但在当前阶段,材料级尚未出现可量产的技术突破, 企业主要依靠系统防护实现“永不自燃”的目标。

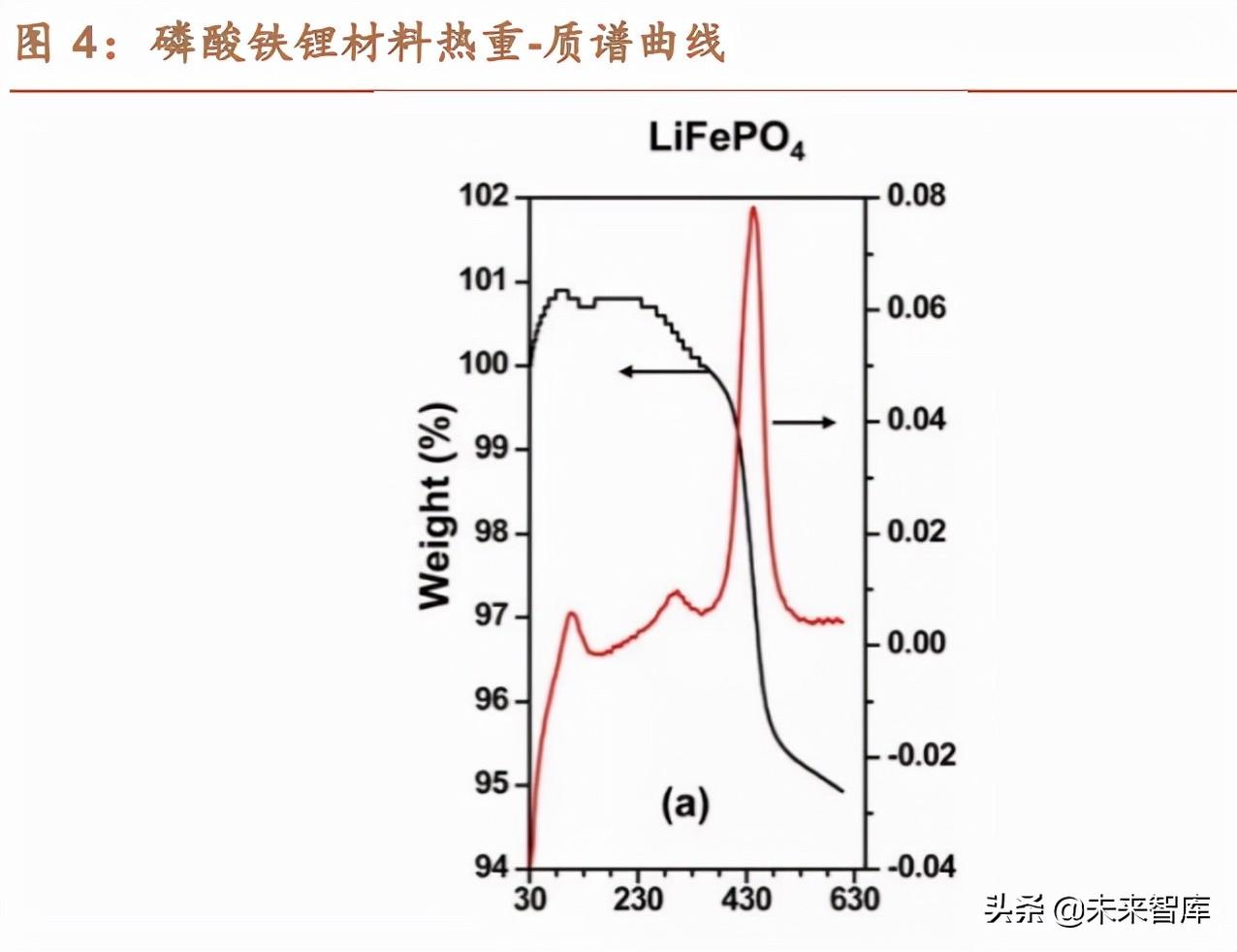

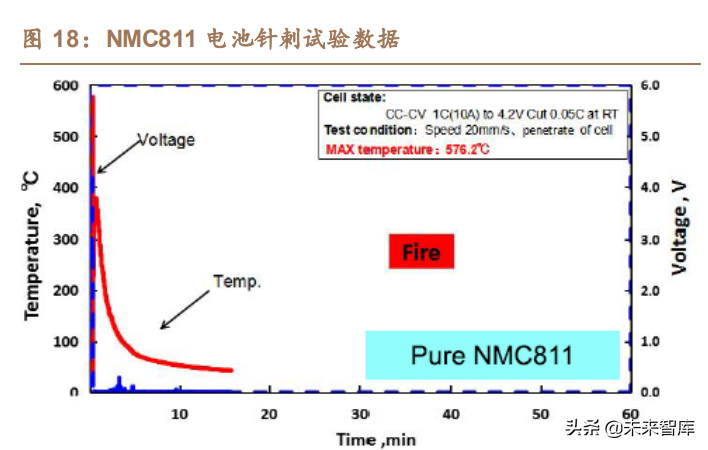

材料热稳定性是热失控防护的基础,铁锂材料的热稳定性明显优于三元材料。 比亚迪展示的针刺实验在公众眼中成为了安全标准。如刀片电池采用热稳定性高 的磷酸铁锂材料,根据磷酸铁锂材料的热重-质谱分析曲线,可以看出磷酸铁锂在 温度 400℃以上出现显著的放热峰,表现出良好的热稳定性。对比之下,经典比 例三元材料的热重曲线中,NCM811 的放热峰出现在 230℃左右,NCM111 的放 热峰出现在 306℃左右,三元材料的热稳定性明显劣于铁锂材料。(报告来源:未来智库)

除比亚迪全面转向铁锂材料外,大部分车企都是同时兼顾铁锂和三元两条技 术路线,如何在电芯、模组及系统层级实现“永不自燃”目标,成为产业链上下游 共同攻坚的难题。

电芯追求高能量密度,内部设计越来越极限,电芯层级无空间增加防护措施。 为了满足整车的续航要求,电芯的尺寸越来越大,同时电芯的体积能量密度越来 越高,内部填充的活性物质也越来越多,内部设计越来越极限,在电芯内部增加 防护措施对能量密度影响太大。实际上电芯层级的安全等级在降低,老国标 GB/T31485-2015 中过充标准是 150%SOC,而在新国标 GB/T 38031-2020 中, 过充标准降低至 115%SOC。宁德时代等众多企业也取消了电芯 SSD(一种断开 电芯内部回路的装置)设计,使得电芯内部有更多空间容纳活性材料。

模组内和电池系统内部有较多空间做热失控防护设计,阻止电芯间的热扩散 是关键。由于模组的载电量越来越大,电池包结构无法承受一个模组完全热失控 时的能量,所以在电芯间阻止热扩散是主要解决方案,同时要求电池包结构能够 承担少量几颗电芯热失控带来的冲击及热量。

1.3. 热量传递方式及影响电芯间热扩散的核心影响因素分析

热量传递有三种基本方式:热传递、热对流、热辐射。在电芯热失控之后, 一部分热量通过高温烟气被带走,剩下的热量则通过这三种方式传递至周边电芯 或者其他零部件。

热传递的基本方程式:dQ=-λdA·dt/dn

热对流的基本方程式:Q=λA·△t/δ(平壁导热)

热辐射的基本方程式:Q=AσT 4(平壁导热)

Q:导热速率,A 导热面积,dt/dn:温度梯度,λ 导热系数,△t 平壁两侧温差,δ平壁厚度, σ斯忒藩-玻尔兹曼常数,T:热力学温度

在热失控过程中,热传递是最主要的热量传导方式。热传递速率与接触面积、 导热系数、温度梯度成正相关关系。

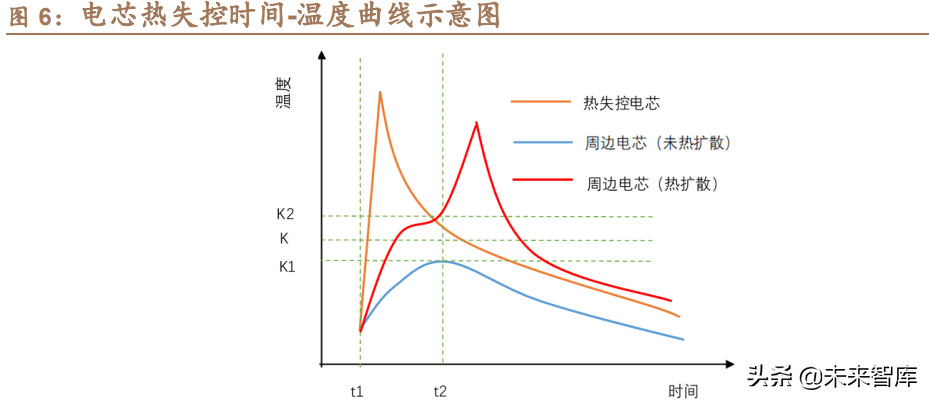

阻止周边电芯温度达到自发性产热临界温度 K 是关键。 在发生热失控后,周边电芯会受到热失控电芯的加热以及电池自身或整车热管理 系统的散热;t1~t2时刻由于热失控电芯的剧烈放热,导致周边电芯加热>散热,温 度逐渐升高,若温度升高至自产热温度 K,则会由于电芯发生不可逆的自发性产 热导致电芯热失控,从而引发连锁反应造成其他电芯热失控,整个传递过程称之 为热扩散。若电芯的隔热效果较好,周边电芯的温度上升缓慢,在热平衡时刻 t2 达到最高温度 K1,此时 K1低于电芯的自产热温度 K,则电芯在 t2时刻后,温度会 逐渐降低至室温,不会引发其他电芯热失控,避免整车自燃风险。

综合分析电芯间热扩散的核心影响因素包括:单体释放能量,单位散热能力, 周边电芯隔热能力。

单体释放能量指的是电芯在发生热失控时对外释放的总热量,与电芯材料、 单体电芯能量、电芯封装方式等息息相关。

单位散热能力指的是每度电的电池与外界进行热交换的能力,主要与热管理 系统设计、电芯的直接水冷面积相关。

周边电芯隔热能力指的是触发电芯与周边电芯的热量传递情况,主要与电芯 间的直接接触面积以及传热系数相关。

2.第一代热失控防护方案:圆柱最简单,方形已突破,软包难度最高

2.1. 不同封装方式对防护效果影响重大,圆柱最简单,方形次之,软包最 难

第一代防护方案以加强隔热,加快散热为主要技术手段,不同封装方式对电 池热失控防护有重大影响。选择典型设计方案,综合对比三者的单体释放能量、 单位散热能力、周边电芯隔热能力。

圆柱电池的单体释放能量最低。热失控释放的能量与电芯材料、单体电芯能 量、电芯封装方式等息息相关。在假设电池材料热稳定相同的情况下,简单将单 体释放能量等同于单颗电芯的能量。特斯拉的 21700 圆柱电芯能量为 0.01776kwh, 是方形电芯的 1.7%,软包电芯的 4.1%。

单位散热能力与电芯与水冷板的直接接触面积成正相关。在特斯拉蛇形水管 +导热胶的设计中。每个电芯侧面至少有 1/6 的面积直接接触水冷管(考虑到电芯 间隙中填满了导热胶,实际散热面积应大于 1/6)。每度电的水冷散热面积约为 0.043m2,是方形电芯的 2.7 倍,软包电芯的 2.5 倍。同时考虑到软包电池接触水 冷板的侧面并非平整的,实际冷却效果应低于方形电池。

周边电芯隔热能力与电芯间的直接接触面积以及传热系数相关,直接接触面 积越小,传热系数越小,则隔热能力越强。每个圆柱电芯周边有 6 个电芯,但是 电芯之间并没有直接接触,具体分析,与 2 个电芯隔着水冷板,与 2 个电芯隔着 隔热棉,与同排 2 个电芯无直接接触,电芯间的直接传热面积是 0m2。而软包与 方形电芯,都是通过大面与周围电芯直接接触,大面之间都需要增加相应的隔热 材料,来增加隔热能力。方形电池的每度电需要隔热面积为 0.0314m2,软包电池 每度电需要隔热面积为 0.0976m2。

总结:三种封装方式中,在假设电池材料热稳定相同的情况下,圆柱电池的 单体释放能量最低,单位散热能力最好,周边电芯的隔热能力最强,热失控防护 方案最简单有效。

2.2. 广汽埃安“弹匣电池”核心技术解读,加强隔热,加快散热为核心

2020年广汽 AionS搭载了宁德时代的NCM811电池,发生了多起自燃事故, 一时间成为了新闻热点。痛定思痛下广汽开启了电池热失控防护安全研究,终于 在 2021 年上海车展前发布了全新一代动力电池安全技术,官方将此技术命名为 “弹匣电池系统安全技术”(下简称“弹匣电池”),由于电芯置于型似“弹匣”的 安全舱,所以得名“弹匣电池”。

“弹匣电池”本质仍然是通过提高单位散热能力以及周边电芯的隔热能力来 达到“永不自燃”的目标。广汽官方宣传“弹匣电池”采用了 4 项核心技术,综 合分析“弹匣电池”仍属于第一代热失控防护技术范畴。

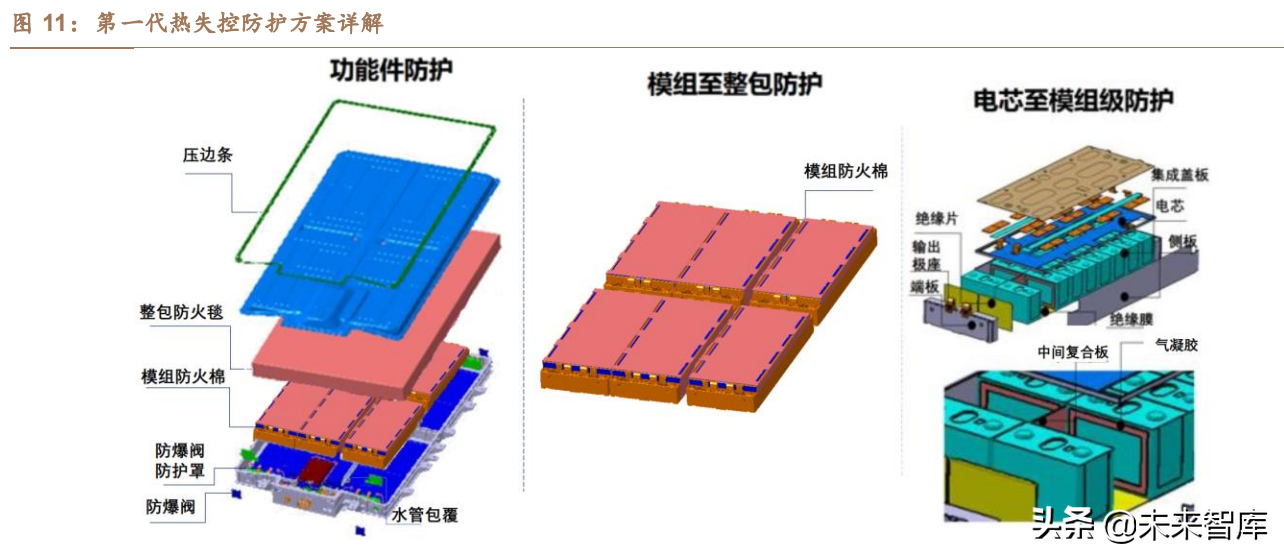

第一代热失控防护方案的新增的零件价值量在 500-1500 元,由于单个零部 件的价值量不高,供应商基本以中小企业为主。相比于无任何防护的电池包,新 增零部件包括:气凝胶等隔热材料、中间复合板、模组防火棉、整包防火毯、防爆 阀、压力传感器等。不同企业的电池包设计可能存在差异,但第一代热失控防护 设计思路以及所需要的零件基本一致。

智己汽车采用的设计思路基本与“弹匣电池”一致。上海车展期间智己汽车 首款车型亮相,采用了“永不自燃”的技术方案,通过“预、导、构、隔、疏”五 重防护方案,确保其动力电池达到较高的安全系数:“预”,指从云端实时预警, 一旦系统判断电池有热失控风险,能立即召回故障车辆;“导”,指主动冷却系统; “构”指低热导结构,“隔”指全方位热隔离设计,利用新型隔热材料,使电芯之 间的热传递尽量缩小;“疏”指高效排烟通道,可以把单个电芯热失控产生的高温 烟气尽快定向排出包外,不至于引发其他电芯的热失控。

2.3. 软包电池的热失控防护难度最大,成本最高

单体释放能量:软包电池与方形电池基本相同。两片软包电芯并联,每两片 电芯之间隔一张泡棉,针刺一颗电芯必定引发另一片并联电芯热失控,故单体释 放能量应该是两片电芯的总能量即 0.876kwh,单体释放能量是方形电池的 84%。

单体散热能力,软包电池弱于方形电池。软包每度电水冷面积为 0.017 m 2, 略高于方形电池的 0.0158 m 2,但考虑到软包电池侧面并非平整面,且铝壳的导热 率效果优于铝塑膜,综合考虑软包电池的散热能力弱于方形电池。

周边电芯的隔热能力:软包电池和方形电池表现出明显的差异:1)方形电池 有防爆阀,可以定向将热量释放至电芯上方,而软包电池目前做到定向泄压难度 较高,热失控发生时热量可能直接对着周边电芯喷发,进一步弱化防护效果;2) 方形电池的铝壳在热失控的一段时间内可以保持结构完整性,软包电池的铝塑膜 结构强度低,在电芯间的隔热材料必须有一定的结构强度,否则在高温条件下易 结构坍塌,无法起到隔热的效果;3)隔热材料的选择上,软包电池受到的限制也 更多,软包电池间的泡棉的主要作用是吸收电芯膨胀,但泡棉的结构强度低,隔 热性能差。如果换成隔热效果更好的气凝胶材料,则成本会有较大幅度的提升, 如果使用支撑结构强度稍好的材料,则电芯间隙必将增大,导致系统能量密度降 低;4)软包电芯是大面接触,需要隔热的面积很大,按照每两片电芯隔一片防护 材料,每度电需要的隔热面积是 0.0976 m 2,是方形电池的 3.1 倍。

至今为止尚未有软包电池企业发布“永不自燃”的热失控防护方案。相比于 圆柱电池和方形电池,软包电池的热失控防护难度最大,成本最高。目前部分软 包电池企业试图每 5 片左右电芯隔一片复合隔热材料,试图平衡结构强度、膨胀 空间以及隔热效果,但真正的防护效果如何仍然有待验证。

3.第二代热失控防护方案:大量灌注冷却液灭火

大量灌注水是目前唯一能够熄灭锂电池火焰的方法,第二代热失控防护方案 就是利用电池冷却液进行灭火。设计方案主要是在电池泄压阀上方新增一套水冷 系统,在电池发生热失控时,高温气体从泄压阀处喷出,融化电芯上方的铝板后, 铝板内的冷却液由于重力向泄压阀处灌注,实现灭火冷却,安全性能得到大幅度 提升。缺点是该系统占据一部分空间,降低体积利用率及能量密度。目前已经有 包括宁德时代、上汽智己等多家企业在研究,已完成初步的可行性评估。在合适 的实验条件下,在单颗电芯热失控后,冷却液可以顺利注入电芯壳体中,没有明 火蔓延至电池包外。

第二代热失控防护方案简单有效,核心受益厂商是银轮股份、三花智控等动 力电池热管理企业。我们预计该方案最早在 2023 年推向市场。防爆阀在上方的硬 壳电芯使用该方案的效果最好。

软包电池厂商也在尝试该思路。目前已经有部分厂商尝试将软包电池的水冷板由电池底部更改为电池顶部,这有助于改善热失控,但由于软包电芯定向泄压 难度大,且铝塑膜结构强度低,没有容纳冷却液的容器,实际效果仍然待验证。另 外取消底部水冷板,也会弱化电池底部的安全防护。

4.第三代热失控防护方案:超高热稳定性材料是关键,高镍电芯均可通过针刺

4.1. 磷酸锰铁锂改善高镍材料热稳定性

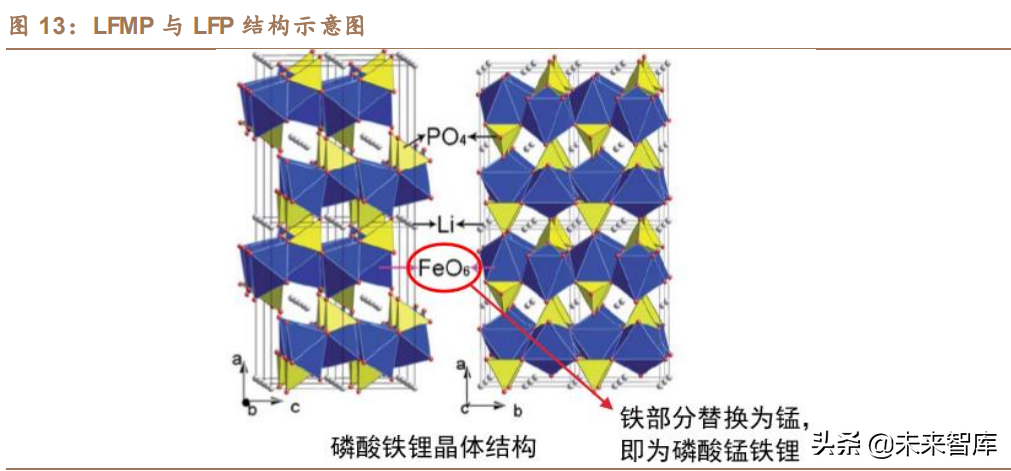

磷酸锰铁锂(LFMP)能量密度比磷酸铁锂(LFP)更高,两者的放电容量相 近,但 LFMP 平台电压更高。LFMP 与 LFP 的晶体结构相同,也属于橄榄石结构, LFMP 除了具有较高的理论比容量(~170mAh/g)外,还具有高的放电平台(4.1V VS Li+ /Li),因此具有较高的能量密度,在完全充放电的情况下,比LFP高15~20%。

LFP 的导电性差,LFMP 比 LFP 更差,目前导电性的问题已基本解决。橄榄 石型 LFP 本质上具有较低的电子电导率(室温下约为 10-9 -10-10 S/cm)和 Li +扩散 速率(室温下约为 1.8×10-14cm2 /s)。LFMP 的电子电导率(室温下<10-10 S/cm) 和 Li +扩散速率(室温下<10-14cm2 /s)更低,导致 LFMP 具有较低的放电比容量和 相当差的倍率性能,长时间电化学过程中结构不稳定性,导致容量保持率很低。 解决导电性差的主要措施包括:1)掺杂其他金属元素,改善离子传输;2)材料 表面涂覆,提高颗粒之间的导电;3)选用适合的制备方法获得具有不同形貌的纳 米尺寸材料(例如纳米棒、纳米板或纳米片)来缩短锂离子和电子的扩散距离。(报告来源:未来智库)

LFMP 的平台电压与三元材料基本相同,LFMP 可与三元材料混用。LFMP 的放电平台为 4.1V,而 LFP 的放电平台为 3.4V。LFP 放电平台显著低于三元材 料,导致 LFP 无法与三元材料混用,而 LFMP 可以与三元材料混用。

LFMP 材料可完美包裹三元材料,提升安全性能。LFMP 的颗粒粒径远小于 三元材料,在与三元材料混用的过程中,LFMP 材料能够均匀包覆在三元材料表 面,起到隔离三元的作用,进而提升三元的安全性能。

LFMP 大幅改善高镍材料热稳定性。对高镍掺不同比例 LFMP 的热稳定性测 试分析发现,纯 NMC811 材料只有一个位于 217℃放热峰,放热峰窄且高,说明 在此温度下材料发生剧烈放热反应,释放的总热量为 2362J/g。掺入 10%的 LFMP 后,分裂为 217℃和 248℃两个放热峰,217℃的放热峰强度显著降低,释放总能 量也降低至 2003J/g。当掺入 20%的 LFMP 后,第一个放热峰的温度提升至 224℃, 且放热峰强度进一步降低,第二个放热峰温度提升至 252℃,释放总能量也显著 降低至 1800 J/g。放热峰的温度升高,释放总能量降低,说明材料的热稳定性提 升。

LFMP 和 NMC523 材料混用电芯可通过针刺试验。NMC523 为正极材料的 10Ah 软包电池,在针刺试验中产生熊熊火焰。而采用 LFMP 混用三元材料的电 芯,针刺试验中仅轻微冒烟,安全性能得到大幅度提高。

LFMP 和 NMC811 材料混用电芯也可通过针刺试验。高镍电池因其超高的能 量密度以及较低的钴金属含量而备受关注,但其热稳定性不佳。曾经采用高镍电 池的广汽 Aion S 因频繁的自燃问题,被迫切回至 NMC523 正极材料电池。而采 用 NMC811:LFMP=80:20 正极材料的电芯,可以轻松通过针刺试验,最高温度仅 为 54.5℃。

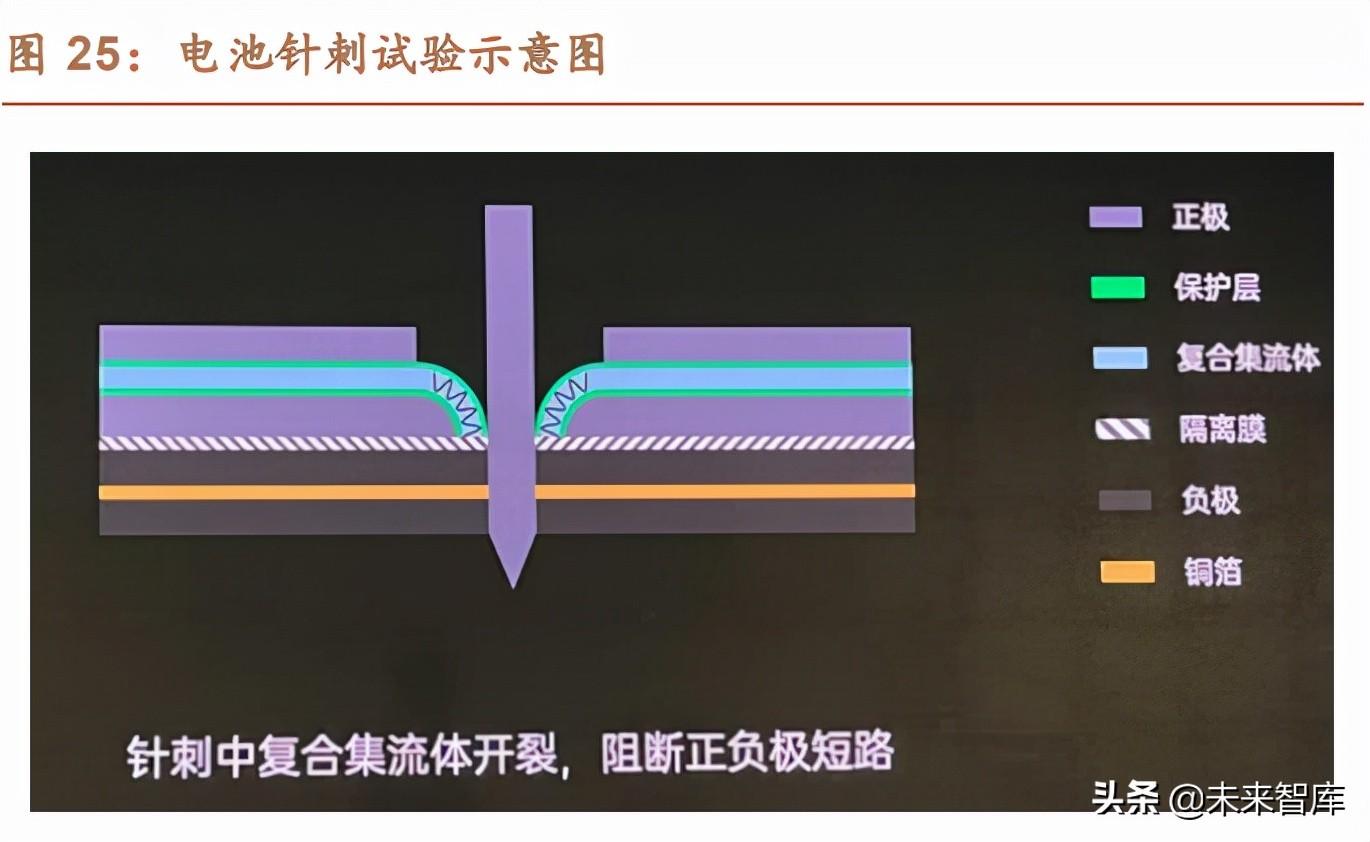

4.2. 复合集流体取代常规铜箔/铝箔,适用性最强

集流体是锂离子电池的重要组成部分,复合集流体替代传统集流体(铜箔/铝 箔)。现有集流体材料多为厚度为 4~20μm 的铝箔和铜箔,占锂离子电池单体重 量的 15%左右。集流体作为锂离子电池的非活性成分,集流体重量和成本的下降 势必会带来锂离子电池单体质量能量密度和价格竞争力的提升。复合集流体是三 明治结构,中间支撑体层材料为涤纶树脂 PET/聚萘二甲酸乙二醇酯 PEN/聚丙烯 PP,支撑体层的两侧为厚度 1-2μm 的金属镀层。

复合集流体中间层具备阻燃性。PET等是常见的工程塑料,广泛应用于电子、 仪表及汽车工业中,它的阻燃制品被使用在阻燃性要求较高的部件中。它们的阻 燃处理如下:1)添加溴系阻燃剂:常用的有十溴二苯醚、溴代聚苯乙烯(BPS)、 溴化环氧树脂(BER)、双(三溴苯氧基)乙烷等。2)添加含溴磷酸酯:常用的是三 (二溴苯基)磷酸脂(TDBPPE),由于同一分子中含有 Br、P 元素,因此具有卤-磷协 同效应。在 PBT 及 PET 中阻燃效率甚高。 3)阻燃 PET 用作阻燃纤维和织物。 通常有两种方法:其一是用六溴环十二烷对 PET 织物作阻燃后处理;其二是用共 聚阻燃改性。

OPPO 的五层安全结构的“三明治”夹心集流体技术,在 7 月举办的“闪充 开放日”上 OPPO 发布了复合集流体技术。此技术是针对电芯本身的安全和充电 技术的安全,取名字叫“夹心式安全电池”,采用的是在一层新型高分子复合材料 的基础上,镀上两层铝,再涂上安全涂层,形成一个五层安全结构的“三明治”夹 心集流体。

复合集流体电池安全性能明显提升。在闪充开放日中,OPPO 展示了复合集 流体电池与常规集流体电池的滥用测试视频,从视频中可以看出电池在受到重物 冲击或者针刺时,常规集流体电池都出现明显冒烟,而复合集流体电池都未发生 明显变化,表明电池的安全性能得到明显提升。五层结构的集流体既能大大降低 电池内部短路的概率,夹心层中的高分子材料还能隔绝正负极,复合集流体的改 善作用非常明显。(报告来源:未来智库)

早在 2018 年宁德时代就申请了复合集流体的相关专利,根据宁德时代的专 利信息,集流体的结构包括:支撑层、导电层、底涂层,在导电层的两面还可以添 加保护层。

1) 支撑层的作用:对导电层起到支撑和保护的作用,选用绝缘材料作为支撑层材料大幅改善安全性能。支撑层材料选自绝缘高分子材料、绝缘高分子复合 材料、导电高分子材料、导电高分子复合材料中的至少一种。宁德时代该发明 选择的支撑层材料为绝缘高分子材料或绝缘高分子复合材料。由于绝缘层不 导电,因此其电阻较大,可以提高电池在异常情况下发生短路时的短路电阻, 使短路电流大幅度减小,因此可极大地降低短路产热量,从而改善电池的安 全性能;且导电层较薄,因此在穿钉等异常情况下,局部的导电网络被切断, 防止电化学装置大面积甚至整个电化学装置发生内短路,这就可以将穿钉等 造成的电化学装置的损坏局限于刺穿位点,仅形成“点断路”,而不影响电化 学装置在一定时间内的正常工作。

2) 导电层为导电碳材料、金属材料,目前主要应用的是金属铜和金属铝。

3) 保护层的材质:当作为正极集流体时,复合集流体的保护层优先采用金属氧 化物,以在达到良好的支撑和保护的技术效果的同时,进一步改善正极极片 和电池的安全性能;当作为负极集流体时,复合集流体的保护层优先采用金 属,以在达到良好的支撑和保护的技术效果的同时,进一步改善极片的导电 性和电池的动力学性能,以减小电池极化。保护层的作用:下保护层不仅可以 防止导电层受到损坏、增强集流体的机械强度,还可以增强支撑层与导电层 之间的结合力,防止脱膜(即支撑层与导电层分离)。上保护层主要是防止加工 过程中导电层被破坏、腐蚀等(例如电解液浸泡、辊压等都会对导电层表面造 成影响)。

4) 底涂层的作用:缓冲和保护导电层,降低电阻。由于导电层的厚度较小,因此 在极片制作等过程中,易产生裂纹等破损,此时电极极片中引入导电底涂层 可起到缓冲和保护导电层的作用,且可以在导电层表面形成“修补层”,以改 善集流体与活性材料层之间的结合力和接触电阻。

根据高工锂电信息,宁德时代复合集流体技术具有“高安全、高比能、长寿 命、强兼容”的优势。

1) 高安全:铝箔通过热-机械载荷断路的电池内短路模拟仿真,引入真空气相沉 积技术,构建了“金属导电层-高分子支撑层-金属导电层”三明治结构复合集 流体。通过金属层与高分子层机械-电-热性能的多重耦合关系,在“点接触” 内短路时,导电层在短路点受力开裂剥离或在短路大电流瞬间熔断,毫秒内 切断短路电流回路;在“面接触”内短路时,支撑层在短路面受热熔融收缩形成集流体结构局部坍塌,在热失控前切断短路电流回路。根据这种设计,解决 了高镍电池内短路难题,彻底解决了电池因内短路易引发热失控的行业难题。

2) 高比能:复合集流体中间层采用轻量化高分子材料,重量比纯金属集流体降 低 50%-80%。同时复合集流体厚度相比业内同行纯金属集流体减少 25%- 40%,从而将电池内更多空间让渡给活性物质,电池能量密度实现提升 5%- 10%。

3) 长寿命:高分子材料相比金属具有低弹性模量,围绕电池内活性物质层形成 层状环形海绵结构,在电池充放电过程中,吸收极片活性物质层锂离子嵌入 脱出产生的膨胀-收缩应力,保持极片界面长期完整性,电池的循环寿命实现 提升 5%。

4) 强兼容:复合集流体能够直接运用于各种规格、不同体系的动力电池,全新独 创了一种满足平台化应用需求的技术。

NMC811 电池采用复合集流体可以通过针刺。宁德时代专利信息显示,在试 验条件下,采用复合集流体的 NMC811 电池,进行 10 次试验针刺试验,试验均 通过。专利中对试验结果改善的解释包括:1)由于绝缘层不导电,因此其电阻较 大,可以提高电池在异常情况下发生短路时的短路电阻,使短路电流大幅度减小, 因此可极大地降低短路产热量,从而改善电池的安全性能;2)导电层较薄,因此 在针刺等异常情况下,局部的导电网络被切断,防止电化学装置大面积甚至整个 电化学装置发生内短路,这就可以将穿钉等造成的电化学装置的损坏局限于刺穿 位点,仅形成“点断路”,而不影响电化学装置在一定时间内的正常工作;3)粘 结剂含量保持在一定量,则活性材料层与导电底涂层的结合力较好,从而使得在 穿钉等异常情况下,活性材料层可有效地包裹导电层中产生的金属毛刺,以改善 电池的穿钉安全性能。

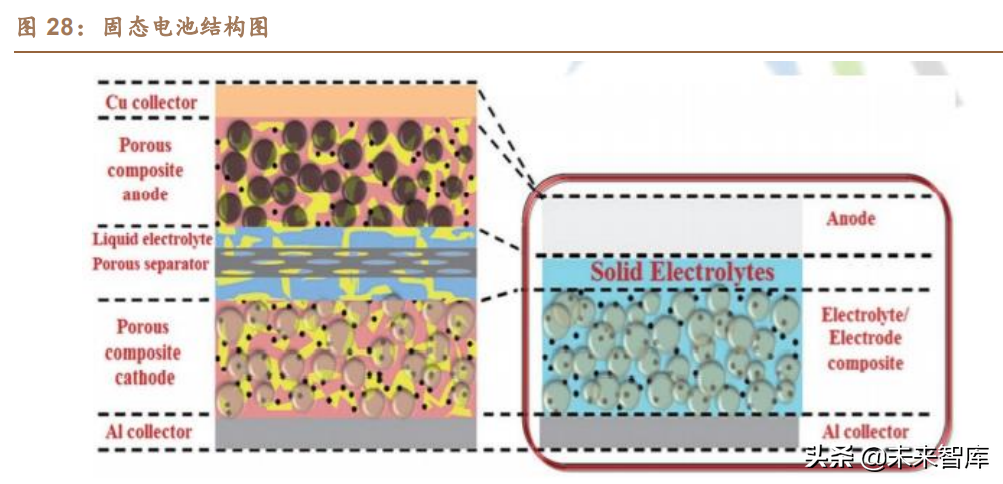

4.3. 固态电解液,具有超高热稳定性,短时间量产难度大

固态电池能量密度和热稳定性能显著优于液体锂离子电池,具有远期商业化 前景。固态锂电池主要由正极、负极、固态电解质构成,相对于液态锂电池,固态 电池的优势:(1)使用固态电解质替代液体电解质和隔膜,固态电解质燃点非常 高,提高电池热稳定性能;(2)固态电池的电压平台是 5V,高于液态电池的 4.3V, 能够匹配高压电极材料,电池能量密度和比容量优于液态电池;(3)固态电解质不具有流动性,因此不存在漏液现象,简化电池成组设计,降低电池的重量和体 积,能量密度有望突破 300Wh/kg。

界面问题和电导率低制约全固态电池应用,量产为时尚早。(1)固态电池导 电率较低,快充性能较差。(2)物理接触差影响使用寿命,液态电解液具有流动 性,有限填充隔膜及电极 IDE 孔隙,赋予电极材料良好的离子通路,而固态电解 质和金属锂均不具有流动性,其接触面存在很多微孔,造成较高的界面抗阻,对 固态电池的电化学性能产生较大的影响,降低固态电池的使用寿命。

半固态电池可缓解界面接触和电导率低问题,从现有半固态电池量产情况来 看,三元高镍正极仍是主要适配的正极材料。虽然固态电池因为其较好的安全稳 定性可以适配锂硫等更活泼的材料体系,但因全固态电池的产业化困难重重,半 固态电池是权宜之计。目前北京卫蓝、江苏清陶等已开始半固态的小规模应用, 而三元高镍正极仍是各家所选择的正极材料。

5.三代热失控防护技术方案总结

系统热失控防护方案与电芯的封装方式息息相关,在第一代热失控防护方案 中,圆柱电池方案最简单,方形电池次之,软包电池的防护难度最大,成本最高。 在第二代的热失控防护方案中,软包电池使用喷淋系统能否实现电池包过针刺仍 然需要实验评估,但理论分析,实验效果肯定劣于硬壳电芯。第三代热失控防护 技术依赖材料的技术突破,目前最可行的方案是 LFMP 与三元混用。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动