在相同的化学体系下,往往可通过优化电芯设计参数来提升能量密度,例如:更高压实密度的极片设计,优化的导电剂和电解液配方。但是压实密度的提高会带来一系列问题,其中包含电解液浸润的困难。如不进行一定的设计优化,短期会影响电芯容量和效率发挥,长期则会影响循环寿命和安全可靠性,因此需要系统地研究影响电解液浸润快慢的关键参数。

此外,电芯高温浸润也是影响制造成本的关键工序,需要极低露点和高温环境,通常在24h以上。所以,从设计阶段就考虑浸润速率,对于降低制造成本也有重要意义。

本文通过搭建悬挂法装置,测试电解液浸润爬升速率,系统研究了不同的正极负极压实密度、不同的正极集流体、不同的正极配方、不同的浸润温度和电解液配方对浸润速率的影响。运用在极片内的电解液爬升速率的快慢,来判断电解液在不同设计的电芯中浸润的难易程度,对于电芯设计具有指导意义。

一、实验

实验所选正极为磷酸铁锂正极,磷酸铁锂、粘结剂、导电碳黑的比例为94.5%、3.0%、2.5%,单面面密度为164g/m2,设计压实密度为2.5g/cm3。实验所选负极为人造石墨,人造石墨、粘结剂、分散剂、导电碳黑的比例为94.0%、2.5%、2.0%、1.5%,单面面密度为76g/m2,设计压实密度为1.5g/cm3。实验所选隔膜为湿法PE基膜。电解液的溶剂为EC∶DEC∶DMC=2∶5∶3,锂盐为1mol/L LiPF6,添加剂为2%的VC。

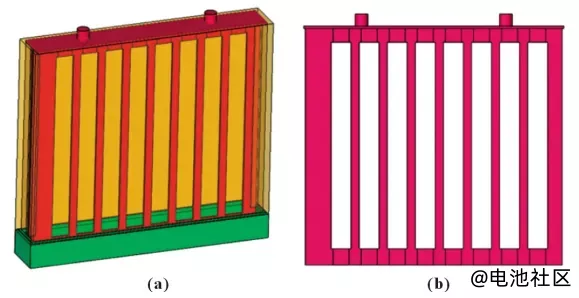

悬挂法测试电解液爬升速率装置如图1(a)所示,操作过程如下:将装置竖立放置,往其内部注入电解液,液面高度略低于绿色部分壳体高度,将上述需要测试的样品裁剪成 20mm×260 mm 的长条。实验平台尺寸为 55 mm(厚度)×174mm(长度)×200 mm(高度),样品裁切长度建议≥1.2 倍壳体高度。

图1 悬挂浸润装置(a)和用于固定样品的隔板(b)

将样品用双面胶固定在图1(b)所示的隔板上下两端的凹槽中,固定过程需保证样品拉直无弯曲,再将固定有样品条的隔板缓慢放入壳体内,记录时间和液面高度对应刻度。隔板每条凹槽左边都设计有刻度线,分度为0.5mm,作为浸润实验的起点,再缓慢移出移液管并用橡胶塞密封注液孔。后续每隔一定的时间对极片内爬升电解液的高度ΔH进行记录,同时记录下对应的时间t。最后得到电解液在特定样品内的爬升高度和时间的关系。实验环境需要控制在较低的湿度2%条件下,可用带有温度控制的水域锅精准控制温度。

二、结果与讨论

2.1 Lucas-Washburn渗透模型

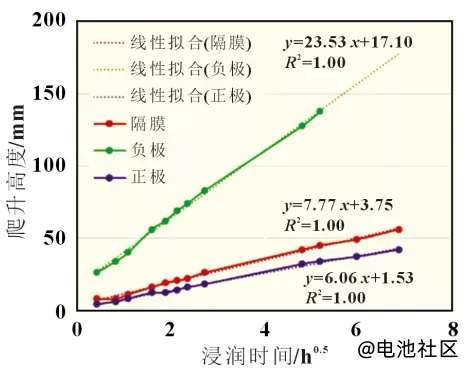

正负极极片和隔膜都是多孔结构,可以等效为具有不同孔隙的毛细管结构。而电解液在多孔正极、负极以及隔膜内的浸润过程,可以理解为毛细管吸收效应。Lucas -Washburn渗透模型用来描述极片吸液动力学,如公式(1)所示。

式中:H为吸液高度;t为吸液时间;r-为形式半径;σ为液体的表面张力;Θ为接触 角;η为液体粘度 。由Lucas -Washburn方程可以看出,液体浸润高度H的平方和吸液时间t成正比,定义浸润高度H的平方和吸液时间t的比率K为浸润速率。其中r-与毛细管形状系数c和平均毛细管半径r相关,如公式(3)所示:

对于电解液在正负极极片和隔膜中的浸润过程,毛细管形状系数c与孔隙率D正相关、与迂曲度τ反相关,平均毛细管半径即为平均孔径;σ和η分别为电解液的表面张力和粘度;Θ为固液两相接触角,与正极/负极/隔膜和电解液均相关。

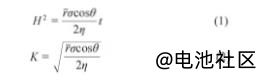

2.2 系统可靠性

取磷酸铁锂正极片10个,分别在横向(TD)和纵向(MD)方向进行不同时间的浸润爬升测试,得到如图2所示数据。可以发现在不同吸液方向TD/MD下,不同的爬升高度和浸润时间t0.5成线性关系,且拟合 R2为 0.997,精度较好。另外,TD 方向5个样品、MD方向5个样品重合性较好,证明极片TD和MD方向浸润无差异。装置整体可靠性较好。浸润高度和时间关系符合 Lucas-Washburn公式。

图2 系统一致性检验和TD/MD方向爬升数据对比

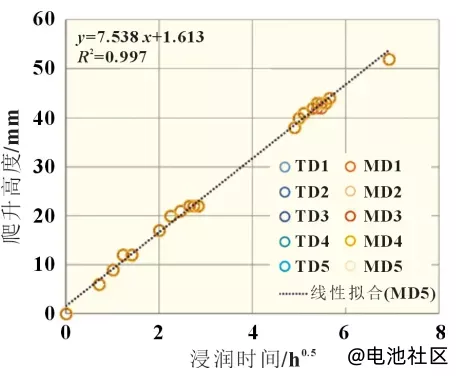

2.3 不同材料的浸润速率

正极(磷酸铁锂)、负极(人造石墨)、隔膜(PE基膜)具有不同的材料和孔隙特点。单独测试了正/负极极片和隔膜的浸润速率,结果如图3所示。可以发现,负极浸润速率最快,其次为隔膜,最慢的是正极极片。该结果表明样品的孔隙率影响着浸润速率。负极孔隙率通常在40%~60%,隔膜和正极孔隙率在30%~40%,且第一类孔喉与材料微观孔隙有一定关系。

图3 不同材料爬升速率对比

2.4 不同压实密度的浸润速率

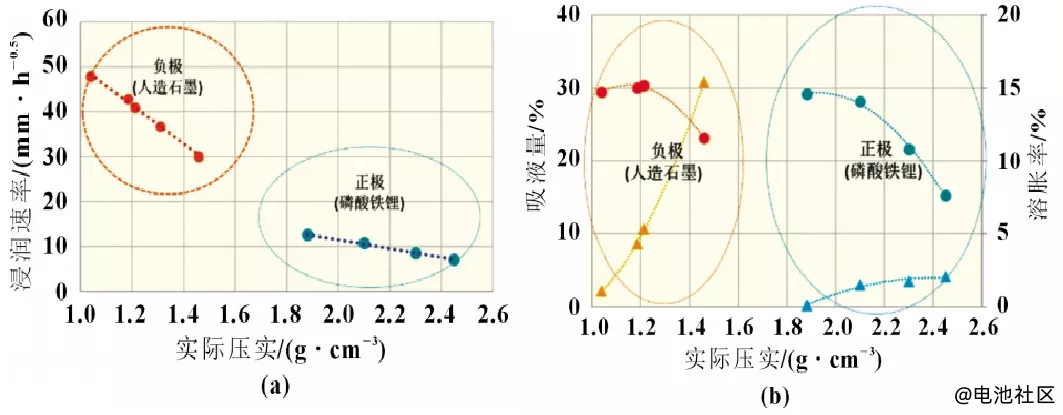

极片压实密度是电芯的关键设计参数。不同的压实密度对应不同孔隙率,对电池性能有关键的影响。对正负极极片在不同压实密度下进行电解液浸润速率和吸液量的测试,得到图4所示结果。

图4 正负极极片在不同压实密度下进行电解液浸润速率和吸液量测试

可以发现,随着正负极压实密度的提升,浸润速率线性降低。在常规正负极材料使用压实范围内,负极压实密度的增加对于浸润速率影响更加敏感,约为正极的4倍。因此在负极压实提升后需要重点考虑电解液浸润问题。在饱和吸液量方面,正极磷酸铁锂压实敏感度略大于负极,约1.5倍左右。而溶胀率方面,负极随着压实密度的提升明显大于正极的影响,达到10倍左右,这个可能与正负极材料和对应的粘结剂性质有关。

2.5 不同正极集流体和正极配方下的浸润速率

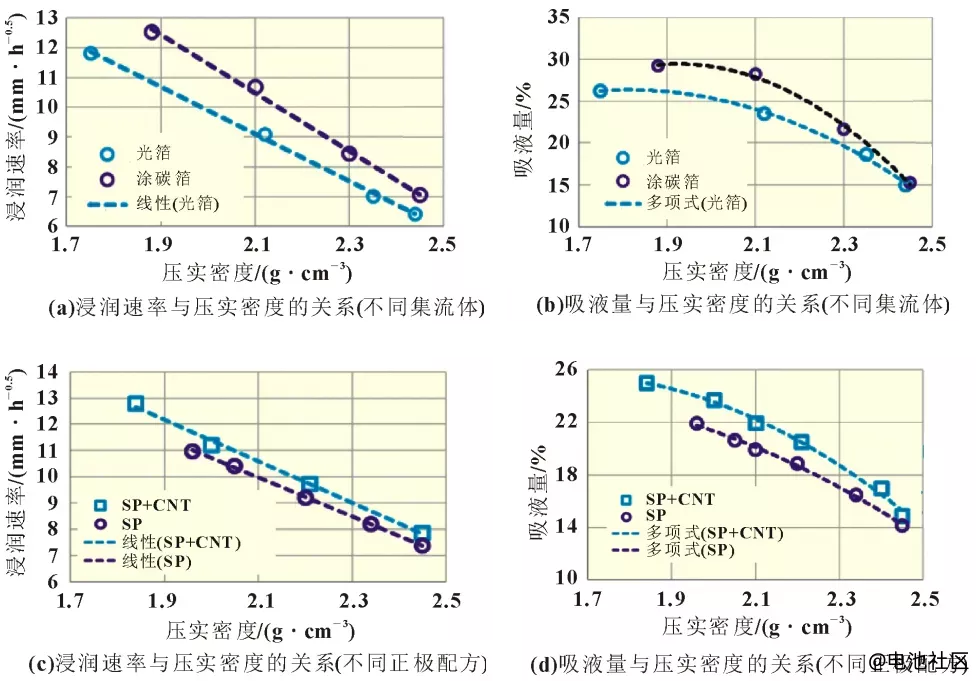

在光箔13μm和(13+0.5+0.5)μm双面涂碳箔两种集流体条件下,分别评估不同正极压实对于浸润速率和吸液量的影响,正极面密度均为164g/m2,配方比例为主材∶粘结剂∶SP∶CNT=94.5%∶3%∶1.5%∶1.0%。如图5(a)所示,涂碳箔在不同压实密度下均更加有利于电解液的浸润。随着压实密度的提高,涂碳箔和光箔的浸润速率的差距减小。在吸液量方面也有类似的结论,如图5(b)所示。低压实下,涂碳层可以有效提升总体吸液量。随着压实达到较高的密度2.45g/cm3,涂碳箔和光箔总的吸液量保持相当。说明在高压密条件下,涂碳层被正极磷酸铁锂完全嵌入,不增加总吸液量。

图5 不同集流体和不同正极配方下的压实密度和浸润速率以及吸液量的关系对比

对于不同的正极配方,采用相同的粘结剂含量(3.0%)和主材含量(94.5%)。正极A配方:SP(2.5%);正极B配方:SP(1.5%)+CNT(1.0%)。正极单面面密度均在164g/m2,集流体均为13μm的光铝箔。如图5(c)所示,在不同压实密度下,CNT替代部分SP导电剂配方可以一定程度提升浸润速率。此外,如图5(d)所示,对于总的吸液量,SP+CNT配方相对于SP配方在低压实下有一定的优势,随着压实密度的提升,CNT配方的吸液量提升开始不明显。CNT管状结构也是一种毛细管,在极片内部电解液可借助CNT长管结构完成远程扩散,从而提高电解液的浸润速率。但电解液保有量主要被主材颗粒间的孔隙率影响,随压实增加后,其余辅材内部的电解液保有量的差异不再明显。

2.6 不同温度下的浸润速率

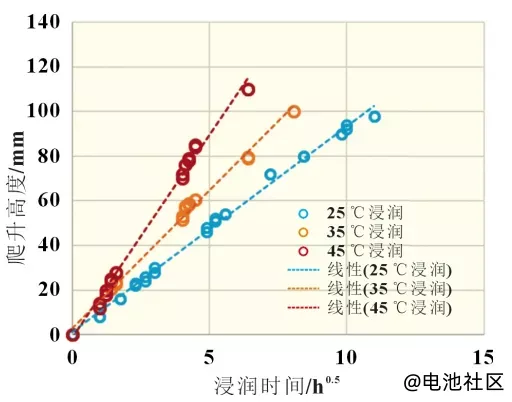

选定常规12μm的PE基膜,测试不同温度下电解液在隔膜内浸润爬升的速率,在不同温度下电解液在此隔膜内浸润,得到图6所示结果。可以发现随着温度的升高,从25℃上升至35和45℃,浸润速率分别增加了30%和100%。说明高温环境能有效地提升浸润效率。这与目前产业界生产时选用高温浸润的思路一致。

图6 不同温度下电解液在相同隔膜内的爬升高度和浸润时间的关系

2.7 不同电解液配方下的浸润速率

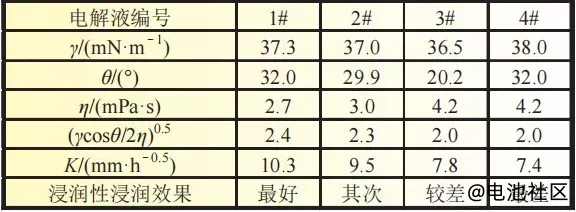

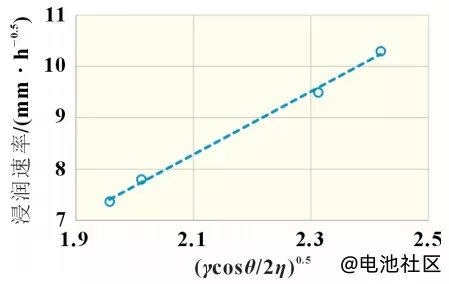

选取四种不同性质的电解液,编号如表1所示。在相同的磷酸铁锂正极片内浸润爬升。此正极片的面密度为164g/cm2,压实密度为2.3g/cm3。得到爬升速率和电解液性质如图7所示,包括表面张力γ、接触角Θ、电解液粘度η之间的关系。

表1 四种不同的电解液的性质参数和浸润速率

可以发现,电解液的表面张力越高,接触角越小,粘度越低,总体的浸润速率也就越快。此结论符合Lucas-Washburn公式。在高压密正极下匹配开发高浸润性的电解液具有指导意义。

图7 不同性质的电解液在相同正极内的爬升速率K和(γcosθ/2η)0.5之间的关系

2.8 不同的吸液速率对于吸液量和电池的影响

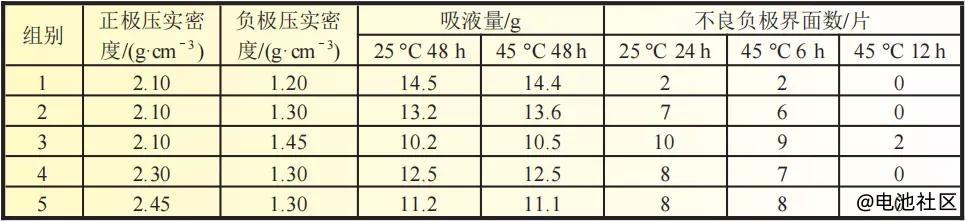

选取2.4 节中相同面密度、不同压实密度的正负极极片,隔膜为常规12μm PE隔膜,组成4Ah的软包装叠片电池,层数为26层正极、27层负极。首先对干电芯进行吸液实验,吸液时间为48h,温度分别为25和45℃,得到不同组别的吸液量。再对剩余电池进行注液,注液量均保持为(15±0.5) g,然后在不同的条件下(25℃ 24h、45℃ 6h、45℃ 12h)浸润,最后对电池进行化成,满充拆解界面。统计不同组别的不良负极界面(黑斑,析锂)的数量。

对比不同的浸润温度25和45℃,电解液总的吸液量均在同一水平,而正负极压实密度越低,总体的吸液量也越大。所以电池总的吸液量与极片本身的材料压实和孔隙率相关,而外部因素如浸润温度的提高,所带来吸液速率的提升,对于总的吸液量无影响。对于全电池负极界面的确认,25℃浸润24h和45℃浸润6h,不同组别的负极都出现了界面不良的情况,负极低压实下不良数相对较低。而正极的低压实和高压实的组别差异不明显。45℃浸润时间提升为12h后,除了组别负极高压实组外,其余组别的界面均良好。说明具有较高浸润温度带来的浸润速率的提升可以缩短浸润时间,提升电池界面安全可靠性。表2为不同组别的极片在不同浸润条件下的吸液量和不良界面数统计。

表 2不同组别的极片在不同浸润条件下的吸液量和不良界面数统计

三、结论

本文通过搭建悬挂法,系统研究了影响电解液吸液速率的关键参数,包括正负极材料和隔膜本身的吸液速率,不同的正负极压实密度,不同的集流体和不同的正极配方以及不同的浸润温度和不同的电解液性质。发现在常规设计下,负极极片的浸润速率大于正极和隔膜,随着正负极极片压实密度的增加,吸液速率会明显降低。吸液速率对于负极压密的变化比正极压密的变化更加敏感。另外,涂碳集流体和导电碳管配方对于正极浸润速率的提升也有一定帮助。浸润温度的升高和电解液粘度的降低能明显增加吸液速率。这些对于高能量密度高压实极片设计和浸润性的改善都具有关键意义。

文献参考:黄海宁, 曹恋. 锂电池极片的电解液浸润速率研究[J]. 电源技术, 2022(046-005).

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动