摘要:采用电沉积的方法在三维铜集流体表面制备锡镀层,进一步在纯氩气氛中,分别对其进行300、400、500、600和700 ℃热处理,保温时间3h。结果表明,热处理过程中表面镀层中的Sn原子逐步扩散到铜基体中,当热处理温度为600 ℃时,Sn元素均匀分布到铜基体中,此时,锂金属电池循环性能最佳,能够在高正极载量(17 mg/cm2)和低N/P比(0.6)的条件下,实现较大充放电倍率(0.5C/3C)下稳定循环130次。

关键词:锂金属电池;三维集流体;锡镀层;热处理

随着人类科技的快速发展,尤其是人工智能时代的来临,能源消耗速率日益加快,传统化石能源已无法应对未来快速膨胀的能源需求。伴随全球能源结构的转型,可再生能源比重逐渐增加,与之相应地,研究开发新型高效的绿色能源存储技术变得愈加迫切。

锂离子电池因具有能量密度高,循环寿命长、稳定性好等优点,已广泛用于便携式电子设备、电动汽车、储能电站等领域。然而,受限于石墨负极较低的理论比容量,即使当前的锂离子电池已逼近其能量密度上限,仍无法满足客户端日益增长的能量密度需求,研究人员进而将目光转向具有更高比容量的新型负极材料,如硅负极,锂金属负极等。

锂金属负极因具有超高的理论比容量(3 860 mAh/g)、极低的密度(0.534 g/cm3)和最低的还原电势(-3.040 V vs. SHE),被认为是可充电电池的“圣杯”[1]。此外,采用金属锂作为负极后,正极可不必受限于当前锂离子电池中所采用的基于单离子脱嵌实现能量转化的含锂正极,如磷酸铁锂、钴酸锂、三元材料等,转而使用具有更高比容量的无锂正极材料,如硫正极、空气正极等,从而进一步提升锂金属电池的能量密度[2]。因此,锂金属电池具有极高的研究价值。

然而,在实际应用过程中,由于锂金属负极具有极高的反应活性,极易与电解液发生副反应,在负极表面生成SEI膜;锂沉积过程中近乎无限的体积膨胀导致SEI膜破裂,裸露出新鲜锂表面,进而生成新的SEI膜。在反复的充放电过程中,SEI膜不断破裂与重建,导致活性锂和电解液的持续消耗,锂金属电池库仑效率降低,循环性能恶化。此外,锂的不均匀沉积极易导致锂枝晶的形成和积累,循环后期锂枝晶可能会刺穿隔膜,导致电池短路,甚至引发电池起火、爆炸等问题[3]。

为解决这些问题,研究人员提出了一系列的改进策略,如固态电解质[4]、安全隔膜[5]、电解液组分调控[6]、人工SEI层[7]、合金化负极[8]、3D集流体[9]等。根据sand’s time模型,电流密度越低,越不易形成锂枝晶[10]。3D集流体因具有丰富的孔结构,能有效降低负极表面电流密度,进而抑制锂枝晶的形成。此外,相较于铜箔,3D集流体还为负极锂沉积提供足够的空间,能够极大地缓解锂金属负极的体积膨胀问题。但由于常用的铜集流体本身不具有亲锂性,往往导致锂沉积过电势高,沉积不均匀,电池循环稳定性差等问题。本文尝试在三维铜集流体表面引入亲锂层,来诱导锂沉积,改善锂沉积均匀性。进一步地,通过热处理手段,使表面的亲锂层均匀扩散至铜基体内,形成铆钉结构,来提升亲锂材料在长循环过程中的结构稳定性。

1 实验

1.1 材料制备

将三维铜集流体置于稀盐酸溶液中超声清洗,去除表面氧化层,然后分别用去离子水和无水乙醇清洗3遍,置于氮气保护的烘箱中60 ℃烘干。将活化后的三维铜集流体置于电解槽中作为阴极,金属锡片作为阳极,浸入镀液中,接通电源进行电镀Sn处理。电镀液配方为0.088 mol/L SnCl2·2H2O,0.909 mol/L焦磷酸钾,0.107 mol/L 甘氨酸,0.028 mol/L 酒石酸钾钠[11]。恒电流脉冲电沉积工艺参数为:电流密度5 mA/cm2,占空比10%,电镀时间30 min。电镀完成后,取出镀锡后的三维铜集流体,用去离子水冲洗干净后,无水乙醇清洗,然后置于氮气保护的真空烘箱中60 ℃烘干。将镀锡处理后的三维铜集流体置于氩气气氛下,分别在300、400、500、600、700 ℃下保温3 h,冷却后取出备用。

1.2 材料表征

采用X射线荧光测厚仪对样品测试点激光聚焦后进行锡镀层厚度测试。采用氩离子研磨仪(CP)制备截面样品,使用扫描电镜(SEM)对镀锡前后及不同温度热处理的三维集流体进行表截面微观形貌分析,结合能谱仪(EDS)和电感耦合等离子体发射光谱仪 (ICP-OES)分析其元素组成及分布的变化。通过X射线衍射仪(XRD)对镀锡后及不同温度热处理后的三维集流体进行晶体结构分析。

1.3 电化学性能测试

锂铜半电池:分别以直径12 mm的铜三维集流体(Cu CC)和镀锡后铜三维集流体(Cu@Sn CC)为工作电极,以直径16 mm的锂铜复合箔(8 μm铜箔,30 μm锂箔)为对电极和参比电极,采用18 μm PE基膜为隔膜,电解液为含有1 mol/L双氟磺酰亚胺锂盐(LiFSI)的乙二醇二甲醚(DME)溶液,制作半电池。

库仑效率测试:首先以0.5 mA/cm2的电流密度在铜三维集流体或镀锡后铜三维集流体表面进行锂沉积,10 h后再以相同的电流密度将沉积的锂全部脱出,截止电压为1.5 V;然后再以0.5 mA/cm2的电流密度在三维集流体表面预沉积4.5 mAh/cm2的锂金属,随后以1 mA/cm2的电流密度和3 mAh/cm2的面容量进行恒流充放电,循环10次后将三维集流体表面剩余的锂全部脱出,截止电压为1.5 V。

NCM811全电池:将LiNi0.8Co0.1Mn0.1O2粉末、导电炭黑和聚偏氟乙烯(PVDF)按质量比90∶5∶5均匀分散在N-甲基吡咯烷酮(NMP)中,制成正极浆料。然后将其涂布在铝箔表面,120 ℃真空干燥6 h,正极片活性物质载量为17 mg/cm2。在经过不同条件处理后的铜三维集流体表面辊压10 μm锂箔,作为负极,正负极N/P比为0.6。隔膜采用18μm PE膜,电解液为1 mol/L LiFSI溶解在DME中,组装全电池。

循环性能测试:在25 ℃恒温房内进行循环性能测试,电压范围3.00~4.25 V,经过两次0.1 C充放电活化后,以0.5 C充电倍率和3 C放电倍率进行全电池循环性能测试。

2 结果与讨论

2.1 锡镀层对铜三维集流体性能的影响

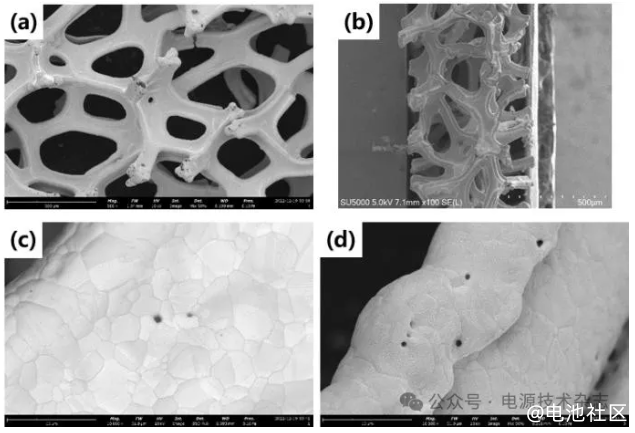

实验中所采用的三维铜集流体的表面和截面SEM形貌如图1(a)和(b)所示,由三维骨架相互连接形成,呈现开放的多孔结构,具有三维方向相互连通的鹅卵石型孔,整体孔隙率高达95%以上。相较于目前的商用铜箔,这种独特的结构既能提高负极比表面积,有效降低表面电流密度,抑制锂枝晶的形成,又能提供充足的储锂空间,缓解充放电过程中负极侧体积变化。

由于铜对锂亲和性较差,往往需要更高的过电势才能实现锂沉积过程,且容易导致锂沉积不均匀,进而引起锂枝晶生长等问题,采用电沉积的方式在其表面生长出具有极高亲锂性的金属锡(Sn)层,用于诱导锂沉积,改善锂沉积不均匀的问题,镀锡前后的微观形貌如图1(c)和(d)所示。镀锡前集流体表面较光滑,主要由1~10 μm的铜晶粒组成;镀锡后铜晶粒表面覆盖了一层粒径约几十纳米的锡颗粒。采用X射线荧光测厚仪对镀锡后集流体正反两面随机选取的三个点位进行镀层厚度测试,结果如表1所示,正反两面的锡镀层平均厚度分别为0.298和0.260 μm,整体镀层厚度较均匀。

图1 三维铜集流体表面(a)和截面(b)SEM形貌及镀锡前(c)和镀锡后(d)的微观形貌

表1 锡镀层厚度测试 μm

分别对镀锡前后的三维集流体进行镀锂测试,在0.5 mA/cm2的电流密度下进行恒流放电,观察初始阶段锂沉积情况,结果如图2(a)所示。当采用铜三维集流体时,锂形核过电势高达173 mV,而当采用镀锡后的铜三维集流体时,由于锡具有高亲锂性,能够自发地与锂反应,在电压高于0 V时,即发生了少量的嵌锂反应,提供了少量容量,不同于纯铜体系,其电压-容量曲线呈现出来的是一条略微倾斜的线。当电压下降至-72 mV时,出现了较明显的合金化反应,合金化反应完成后开始镀锂,且相较于纯铜体系,锂形核过电位大幅下降,仅有79 mV。此外,在后续的镀锂过程中,镀锡铜集流体的锂沉积过电位也明显低于纯铜体系,二者分别为49和64 mV。

随后,在1 mA/cm2的电流密度和3 mAh/cm2的面容量下对镀锡前后的三维集流体进行库仑效率测试,结果如图2(b)所示。通过计算得到,铜三维集流体在10次镀脱锂循环中的平均库仑效率为96.63%,而镀锡后的铜三维集流体平均库仑效率提升至98.53%,表明亲锂性的锡镀层能够明显提升锂沉积溶出的可逆性,减轻不可逆的锂损失。

分别在铜三维集流体和镀锡后的铜三维集流体表面覆10 μm锂金属,作为负极,搭配NCM811正极,组装单片电池,测试其循环稳定性。为了验证其真实效果,本文未选用文献中常用的纽扣电池,而是制作了更接近实际电池情况的单层软包电池,且采用了厚正极与薄锂结合的设计 (N/P=0.6),测试其在大倍率充放电下(0.5C/3C)的循环性能。图2(c)为循环过程中的容量保持率,从图中可以看出,铜三维集流体经过65次循环后,容量保持率就降至80%,而表面镀锡处理后,循环性能有所提升,且主要体现在循环后期的稳定性提升上面。循环过程中的库仑效率如图2 (d)所示,镀锡后的铜三维集流体库仑效率有所提高,尤其是在循环中后期,表明锂的可逆脱嵌程度提高,因此具有更高的容量保持率。

图2 镀锡前后铜三维集流体初始镀锂曲线(a)和半电池库仑效率(b),以及全电池循环过程中的容量保持率(c)和库仑效率(d)

2.2 热处理后镀锡铜三维集流体的表征

尽管锡具有诱导锂均匀沉积,提升充放电过程锂可逆性,进而提升锂金属电池循环稳定性的能力,但从以上结果看,循环性能的提升并不显著。这主要与表面锡镀层嵌脱锂后的体积变化有关,反复的膨胀收缩容易导致镀锡层从铜集流体表面脱落,从而使表面镀锡层的效果大打折扣。

为了解决上述问题,对镀锡后的铜三维集流体进行热处理,通过高温条件下的热扩散行为使锡原子弥散在铜集流体中,最终形成锡原子铆钉在铜原子中的结构,达到加固表面锡镀层的效果。由于铜基体和锡镀层均易被氧化,选择在高纯氩气保护的气氛下进行热处理;为加快锡原子的扩散,在高于锡的熔点(232 °C) 温度下,分别选取300、400、500、600、700 ℃ 5个温度点,热处理3 h,样品记为T300, T400, T500, T600, T700,并与热处理前的样品 (Cu@Sn CC) 进行对比。

利用XRD对热处理前后镀锡铜三维集流体进行晶体结构测定,结果如图3(a)所示,由于锡镀层较薄,锡金属及含锡合金相含量较低,在XRD衍射图谱中难以被观察到,通过对衍射强度进行取对数(log10)处理,可以较清楚地将其显示出来,结果如图3(b)所示。从图中可知,镀锡后的铜集流体,除了主相Cu外,还含有Cu6.26Sn5和Cu3Sn相,并未检测到纯Sn相,表明Sn镀层能够自发地与Cu基体形成合金,且合金相以Sn含量较高的Cu6.26Sn5相为主。在300 ℃热处理过程中,Sn原子和Cu原子各自在浓度梯度的驱动下相互扩散,组分中Sn含量较高的Cu6.26Sn5相逐渐转变为锡含量较低的Cu3Sn相,最终形成以金属Cu为主相,Cu3Sn合金为第二相的构成。进一步提升热处理温度至400 ℃,表面的Sn原子充分扩散进Cu基体中,几乎无法检测到主相Cu以外的其他相;更高温度热处理后,也均只检测到金属Cu相。

图3 不同温度热处理前后三维集流体XRD图谱(a)及衍射强度取对数后的XRD图谱(b)

将镀锡后的铜集流体和不同温度热处理后的镀锡铜集流体取样,通过电感耦合等离子体发射光谱仪(ICP-OES)进行Sn含量测试,结果如表2所示。相较于未进行热处理的样品,经过400、500和600 ℃热处理后,Sn元素含量无明显变化,结合XRD测试结果显示仅含有金属Cu相,表明此时表面的Sn已充分扩散进Cu基体中;当热处理温度升高至700 ℃时,测得的Sn元素含量明显下降,这主要是由于Sn的熔点较低,在较高的热处理温度下,表面镀层中的Sn部分挥发至周围环境中所致。此外,经过300 ℃热处理后,测得的Sn含量有所上升,推测是由于该温度下,伴随着Cu6.26Sn5相的消失和Cu3Sn相的增加,出现了Sn元素的不均匀分布,进而导致测试结果偏离平均水平。

表2 不同温度热处理后ICP-OES测试结果 10-6

进一步地,采用扫描电子显微镜(SEM)研究镀锡铜集流体热处理前后的表面形貌变化,并结合能谱仪(EDS)对表面元素含量进行检测。在相同放大倍数(10 000×)下,观察热处理前及不同温度热处理后镀锡铜集流体表面微观形貌,结果如图4所示。图4(a)为镀锡后铜集流体表面状态,可以看到,铜晶粒表面均匀覆盖了一层纳米颗粒;经过300 ℃热处理后,除原来的结构外,表面还出现了亮白色的褶皱,结合前面的XRD和ICP-OES结果,该结构与Cu3Sn相有关;400 ℃处理后,铜表面的纳米颗粒逐渐消失,铜晶界变得模糊,且晶界处有深灰色偏析物出现;当热处理温度升高至500 ℃时,铜基体的晶界完全熔合在一起,表面均匀分布一层几十到一百纳米的亮白色颗粒;当温度进一步升高到600 ℃时,亮白色纳米颗粒消失,铜基体的晶界重新出现,且晶粒表面出现较多微裂纹;热处理温度进一步升至700 ℃时,晶粒表面的微裂纹发展成更大尺寸的裂纹,晶粒尺寸减小。

(a) 热处理前,(b) 300 ℃,(c)400 ℃,(d)500 ℃,(e)600 ℃,(f)700 ℃

图4 镀锡铜三维集流体在热处理前和经过不同温度热处理后的表面SEM形貌

采用能谱仪 (EDS) 对样品进行元素组成分析,由于能谱仪探测深度有限,该结果主要反应的是样品表面的元素构成。排除掉C、O等杂原子后进行归一化处理,得到的Cu、Sn原子占比如表3所示。未经热处理的样品,表面Sn原子占比高达22.0%,随着热处理温度的升高,表面Sn元素含量逐渐降低;当温度达到700 ℃时,几乎检测不到Sn元素的存在。以上结果表明,随着热处理温度的升高,表面的Sn元素逐渐向Cu基体内部扩散,最终形成Sn原子弥散分布在Cu基体中的效果。

表3 不同温度热处理后样品表面SEM-EDS测试结果 %

为了进一步验证上述结果,采用氩离子研磨仪(CP)将热处理前及经过300~600 ℃热处理后的镀锡铜集流体制成截面样品,并使用扫描电镜(SEM)和能谱仪(EDS)分析其元素组成和分布的变化,结果如图5所示。从图中可知,热处理前,Sn元素主要分布在Cu基体的表层;热处理过程中,表面的Sn元素向基体内部扩散,且随着热处理温度的升高,铜基体表面的Sn含量越来越低,内部Sn含量越来越高,当温度升高至600 ℃,表层与内部的Sn含量几乎相当,基本实现Sn元素在铜基体中的均匀分布。

(a)热处理前,(b)300 ℃,(c)400 ℃,(d)500 ℃,(e)600 ℃

图5 镀锡铜三维集流体热处理前和经过不同温度热处理后的截面SEM形貌及相应的Cu、Sn元素分布

2.3 热处理对镀锡铜三维集流体电化学性能的影响

为了探究热处理对镀锡铜三维集流体电化学性能的影响,分别在热处理前及经过300、400、500、600、700 ℃热处理的镀锡铜三维集流体表面覆10 μm金属锂,作为负极,分别记为Cu@Sn CC、T300、T400、T500、T600、T700,搭配NCM811正极(N/P=0.6),组装单层软包电池,在3.00~ 4.25 V电压范围内,采用0.5C充电倍率和3C放电倍率测试其循环稳定性,结果如图6所示。图6 (a)为全电池循环过程中的容量保持率,相较于热处理前的镀锡铜集流体,不同温度热处理后,电池的循环性能均有不同程度的提升。其中,经过300、400和500 ℃热处理后的样品循环稳定性相差不大,相较于未经过热处理的样品,循环寿命(80%容量保持率) 均提升约30次。经过600 ℃热处理后的镀锡铜三维集流体循环性能则得到明显提升,0.5C/3C倍率下循环130次后,仍有80%的容量保持率。进一步提升热处理温度至700 ℃后,电池循环性能又有所下降,80%容量保持率对应的循环寿命降至115次。

循环过程中的库仑效率如图6(b)所示,热处理前的镀锡铜集流体库仑效率与图2(d)中表现一致,仅在循环前30次维持了较高的库仑效率,后续循环过程中库仑效率偏低,导致其循环性能不佳,这是由于充放电过程中反复的嵌脱锂导致的镀锡层体积膨胀收缩,使其与铜基体的接触变差,从而失去效果。经过300 ℃热处理的样品,充放电过程中库仑效率波动较大,容量衰减较快。结合前面的分析可知,这主要与表面较多的Cu3Sn相有关。经过400、500和600 ℃热处理的样品循环过程中的库仑效率均达到99.5%,但600 ℃热处理的样品在循环前期,尤其是前80次循环过程中,保持了较高的平均库仑效率,使得该样品在整个循环过程中具有更优异的容量保持率。结合前面对不同热处理后镀锡铜三维集流体表面形貌和Sn元素含量及分布的观察可知,当Sn原子均匀扩散进铜基体,形成Sn原子铆钉在Cu原子中的结构时,在充放电过程中才能长期保持较高的结构稳定性,进而发挥出Sn诱导锂均匀沉积的效果。当热处理温度提高至700 ℃时,平均库仑效率较低,仅达到99.1%,这主要归因于过高温度下Sn的挥发导致的表面Sn元素含量过低。

图6(c)和(d)分别为热处理前和600 ℃热处理后的镀锡铜三维集流体循环过程中的充放电曲线。在前40次循环过程中,二者充电曲线的极化增长相近,但600 ℃热处理后的放电容量保持率略有优势,且差异主要源于放电末期(电压<3.4 V)的脱锂量,说明此时未经过热处理的样品镀层结构已较为疏松,与铜基体接触变差,从而无法将剩余在镀层中的锂全部脱出,演变成“死锂”。在第40次到第80次循环过程中,未经过热处理的样品充电过程中极化继续增大,放电容量也大幅下降,而经过600 ℃热处理的样品第80次充电曲线与第40次相比,极化几乎无明显增加,放电容量也未发生明显衰减现象,这主要归因于铆钉在Cu基体中的Sn原子在充放电过程中不致于因为较大的体积变化与铜基体失去接触,从而能够稳定地发挥作用。由于负极仅有2 mAh/cm2的锂,在更长的循环过程中,由于活性锂和电解液的不断消耗,以及伴生的SEI膜的不断增长,仍会出现极化增长和容量衰减的问题,可通过提高负极的含锂量来解决。

图6 镀锡铜三维集流体热处理前后全电池循环过程中的容量保持率(a)和库仑效率(b),以及采用未进行热处理镀锡铜三维集流体(c)和600 ℃热处理后镀锡铜三维集流体(d)的充放电曲线

3 结论

本文采用电沉积的方法在三维铜集流体表面制备锡镀层,用于改善锂沉积,提高锂的可逆脱嵌程度,进而改善锂金属电池的循环性能。进一步地,通过在惰性气氛下热处理的方式改善镀锡铜三维集流体在长循环过程中的结构稳定性。通过对不同温度热处理样品的晶体结构 (XRD)、表面和截面形貌(SEM)、体相(ICP-OES) 及表面 (SEM-EDS) 的Sn元素含量及分布等进行表征,发现在热处理过程中表面镀层中的Sn原子逐步扩散到铜基体中,最终实现Sn元素在铜基体中的均匀分布。与热处理前的镀锡铜三维集流体相比,经过不同温度热处理后,锂金属电池的循环性能均有提升,其中600 ℃热处理3 h后的样品循环性能最佳,在厚正极(17 mg/cm2)和低N/P比(0.6)的条件下,能够在较大的充放电倍率(0.5C/3C)下稳定循环130次(容量保持率80%)。

致谢:感谢广东省重点领域研发计划项目的支持。来源:电源技术杂志

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

九年教育尽沧桑,十年寒窗鬓微霜;汝等言语太优秀,吾辈只能666~

80km软件