为推动电动汽车关键共性技术发展,服务于成员单位技术研发需求,自成立以来,联盟一直持续开展整车及关键零部件前沿、共性技术研究工作,形成了大批研究成果,推动了电动汽车产业技术创新和进步。2023联盟共立项共性技术课题22项,为推动课题交流和成果共享,联盟将持续发布在研课题研究进展和成果,最大化发挥课题研究价值。

新能源汽车电池1C-6C快充冷却技术研究

01

研究目的

新能源汽车电池1C~6C快充冷却技术研究课题由上海海立新能源技术有限公司与上海海洋大学共同申报承担,课题以60kWh电池包,在1C~6C快充下,SOC(荷电状态)从20%~30%至70%~80%时发热为例,为解决:1.随着快充倍率的增加,电芯的瞬时发热量过大,散热困难问题;2.若制冷机组按照发热量大小设计,则成本偏高,体积偏大,难以布置问题。同时借助仿真工具等手段,阐明电池包发热量并不等于制冷机组的冷量,两者之间的匹配必须考虑冷板传热量。

图1 电池包不同倍率快充发热量图

02

研究进展与阶段性成果

2.1 电池冷却系统匹配

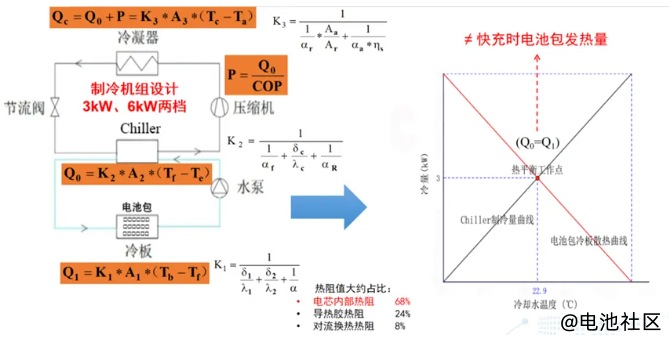

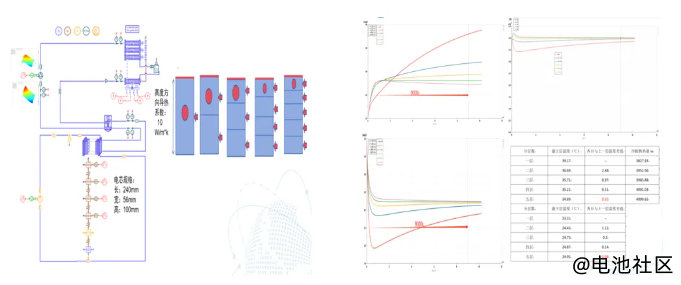

图2 电池冷却系统理论模型图

通过图2进行电池冷却系统理论模型建立,得出Chiller制冷曲线与电池包冷板散热曲线相交的热平衡工作点,此时的平衡点并不等于电池包的发热量。

2.2 电池包传热匹配

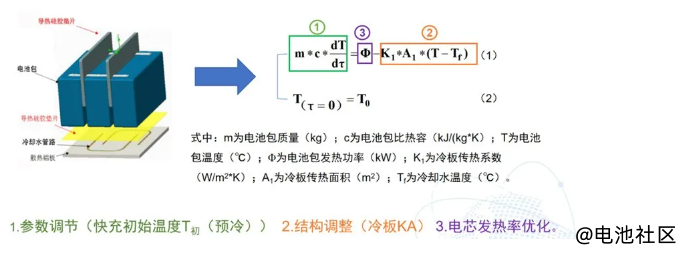

图3 电池包传热理论模型图

通过图3电池包传热理论模型建立,提出可以优化的三种措施:1.参数调节(快充初始温度T初(预冷));2.结构调整(冷板KA);3.电芯发热率优化。

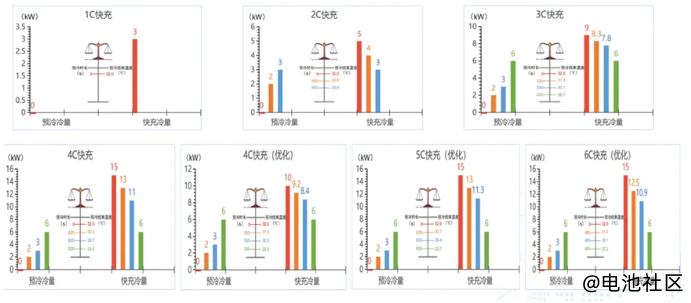

图4 1C~6C快充计算图

如图4,通过运用集总参数法对不同倍率快充计算分析,以2C快充为例:预冷冷量为0kw时,为了使快充结束后电池温度不超过Tmax=37℃,则后续快充冷量需要5kw;进行时长为650s,冷量为2kw的预冷,则后续快充冷量需求减少至4kw;进行时长为650s,冷量为3kw的预冷,则后续快充冷量需求减少至3kw。通过预冷措施可有效降低电池冷却机组大小,进而节约成本。

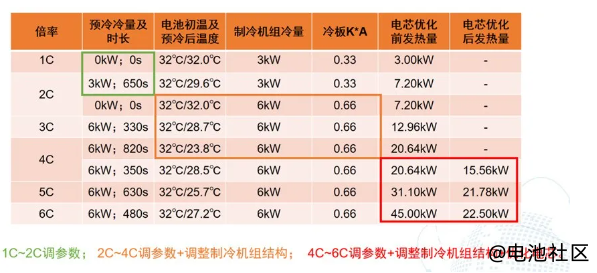

图5 1C~6C快充冷却系统总结图

如图5所示,1C~2C快充时通过调节预冷冷量、预冷时长等参数可实现快充结束温度不超Tmax;2C~4C快充时通过调节参数+调整制冷机组的结构进行温度的控制;4C~6C快充时通过调节参数+调整制冷机组的结构+优化电芯的发热量进行温度控制。

2.3 节点热网络法分析

2.3.1 网络法电芯分层选择依据

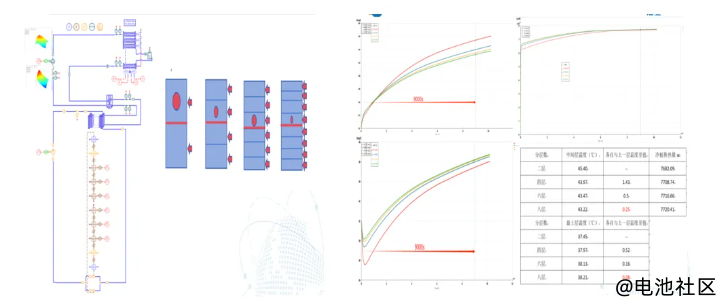

(一)单面冷却(4000W机组);电芯发热4000W,系统运行9000s稳定后,水系统与电芯热交换量分析;电芯分1~5层时,探究各个分层下最上层温度、最下层温度的差异情况(网络法的敏感度探究)。

图6 单面冷却系统模型图 图7 单面冷却系统分层计算图

结论:1.不同分层后,冷板与电芯之间的换热量并不相同,呈现为分层越多,冷板带出热量越多的趋势;2.单面冷却电芯网络划分四层即可满足相应精度。

(二)双面冷却(8000W机组);电芯发热8000W,系统运行9000s稳定后,水系统与电芯热交换量分析;电芯分2~8层时,探究各个分层下中间层温度、最上(下)层温度的差异情况。

图8 双面冷却系统模型图 图9 双面冷却系统分层计算图

结论:1.与单面冷板相同,呈现分层越多,冷板带出的热量越多的趋势;由相邻分层冷板换热量差值可得,双面板热量导出更稳定;2.双面冷却电芯网络划分六层即可满足相应精度。

2.3.2 0.5C快充计算分析

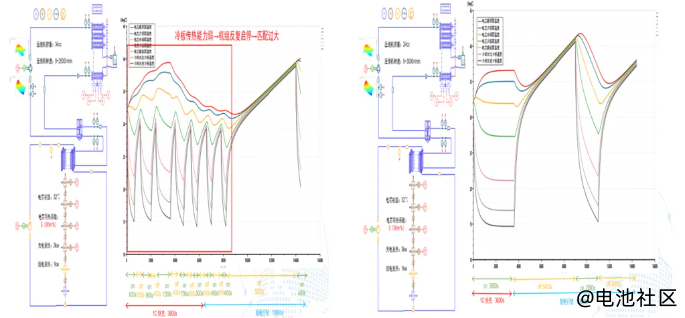

图10 34cc压缩机数据图 图11 24cc压缩机数据图

如图10、11对比可得,在电芯初温35℃,电芯导热系数10W/m*k,充电发热1.35kw,放电发热1kw、水温范围在15~30℃时,匹配不准确的34cc压缩机机组在低转速仍出现由于冷却水温达到临界值而反复启停情况(图9红框标记),反复启停会导致能耗增加,减少压缩机寿命等出现。而减小压缩机排量,为电池包匹配正确的冷却机组就可以有效的解决这一问题。

2.3.3 1C快充计算分析

图12 34cc压缩机数据图 图13 24cc压缩机数据图

与0.5C相似,由图12、13对比可得,在电芯初温32℃,电芯导热系数5W/m*k,充电发热3kw,放电发热1kw、水温范围在15~30℃时,匹配不准确的34cc压缩机机组在低转速仍出现由于冷板传热能力弱而反复启停情况。同样减小压缩机排量,为电池包匹配正确的冷却机组就可以有效的解决这一问题。

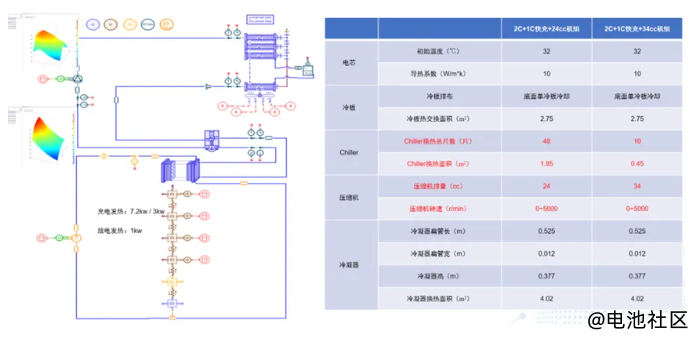

2.3.4 2C+1C快充计算分析

图14 2C+1C冷却系统与数据图 图15 2C+1C快充24cc、34cc冷却系统对比图

如图14、15所示,2C+1C快充采用“小机组+大Chiller”与“大机组+小Chiller”的对比方式进行数据分析。在同一电芯工况下,由于两种系统的结果相差不大,则可以为相关厂商提供两套不同的电池冷却系统设计思路。但据实际调查得知,在计算费用时,机组中的大型号压缩机要比大Chiller造价高,所以从节约成本的角度分析,选择“小机组+大Chiller”方案更优。

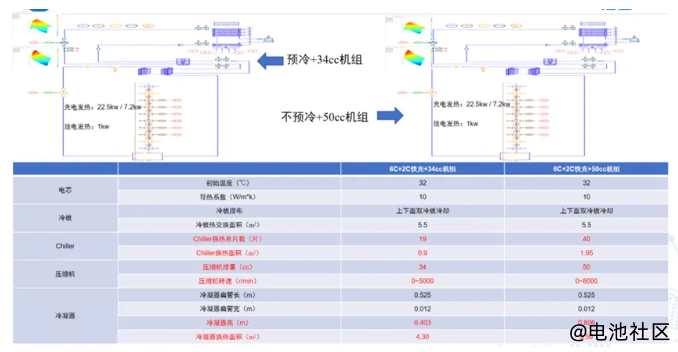

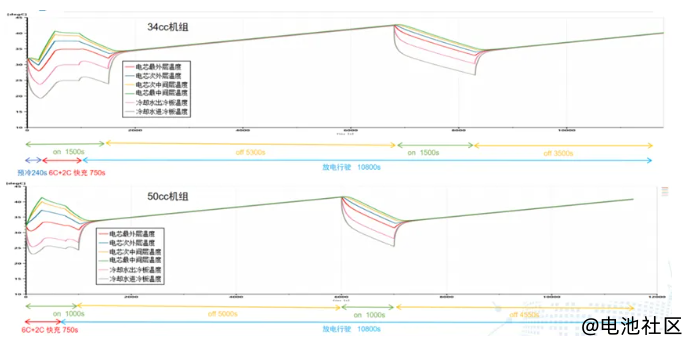

2.3.5 6C+2C快充计算分析

图16 6C+2C冷却系统与数据图 图17 6C+2C快充34cc、50cc冷却系统对比图

如图16、17所示,6C+2C快充采用34cc机组+预冷+较高转速与50cc机组+最高转速两种情况进行对比,得出:1.过快充前预冷能有效降低高倍率快充时温升过快导致电池不受控的风险;2.采用预冷的方式解决了高倍率快充制冷机组成本高的短板。

03

下一步工作计划

1. 电池包采用多节点网络法分层方式,探究最后冷板进口第一列电芯最外层温度与冷板出口第一列电芯最外层温度温差比较。

2. 计算分析不同倍率快充情况下,制冷系统的能耗问题。

3. 在低温环境下进行快充前预加热,并探究电芯温差等对快充的影响。来源:中国汽车工程学会

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动