在动力电池和储能电池的生产过程中,电池模组的生产是至关重要的一环。而极性翻转工位作为电池模组生产线上的一个关键环节,其重要性往往容易被忽视。本文将深入浅出地探讨极性翻转工位的必要性,以及它在提升电池模组质量和生产效率方面的重要作用。

一、什么是极性翻转工位?

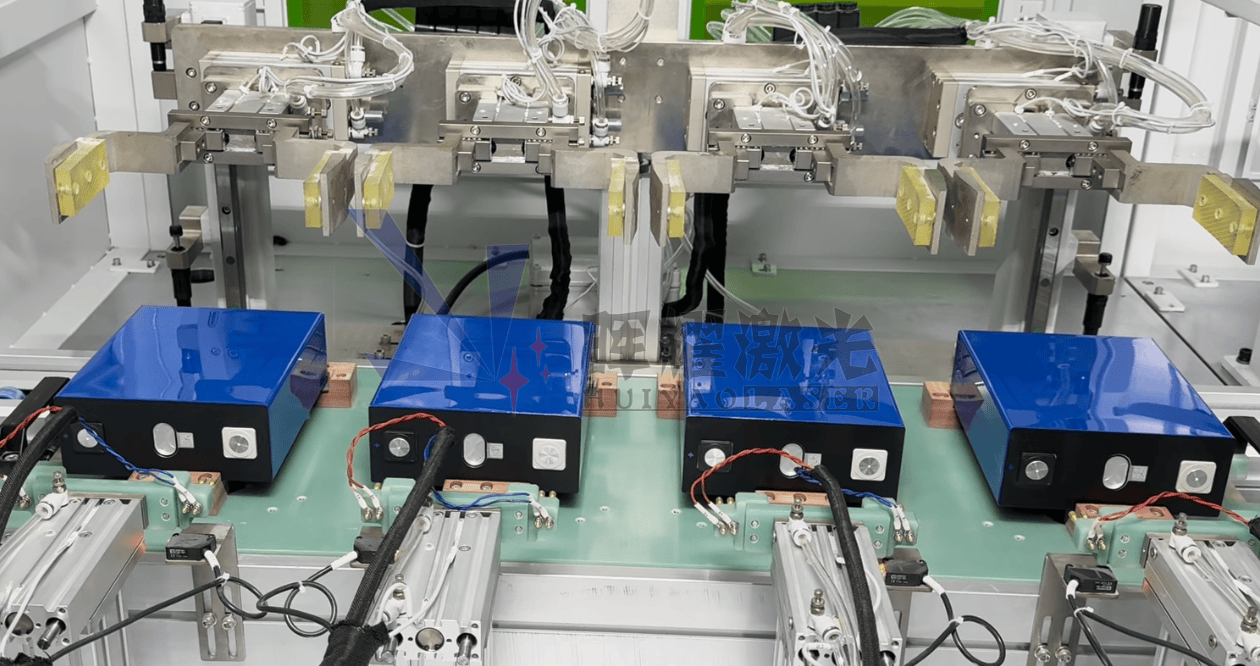

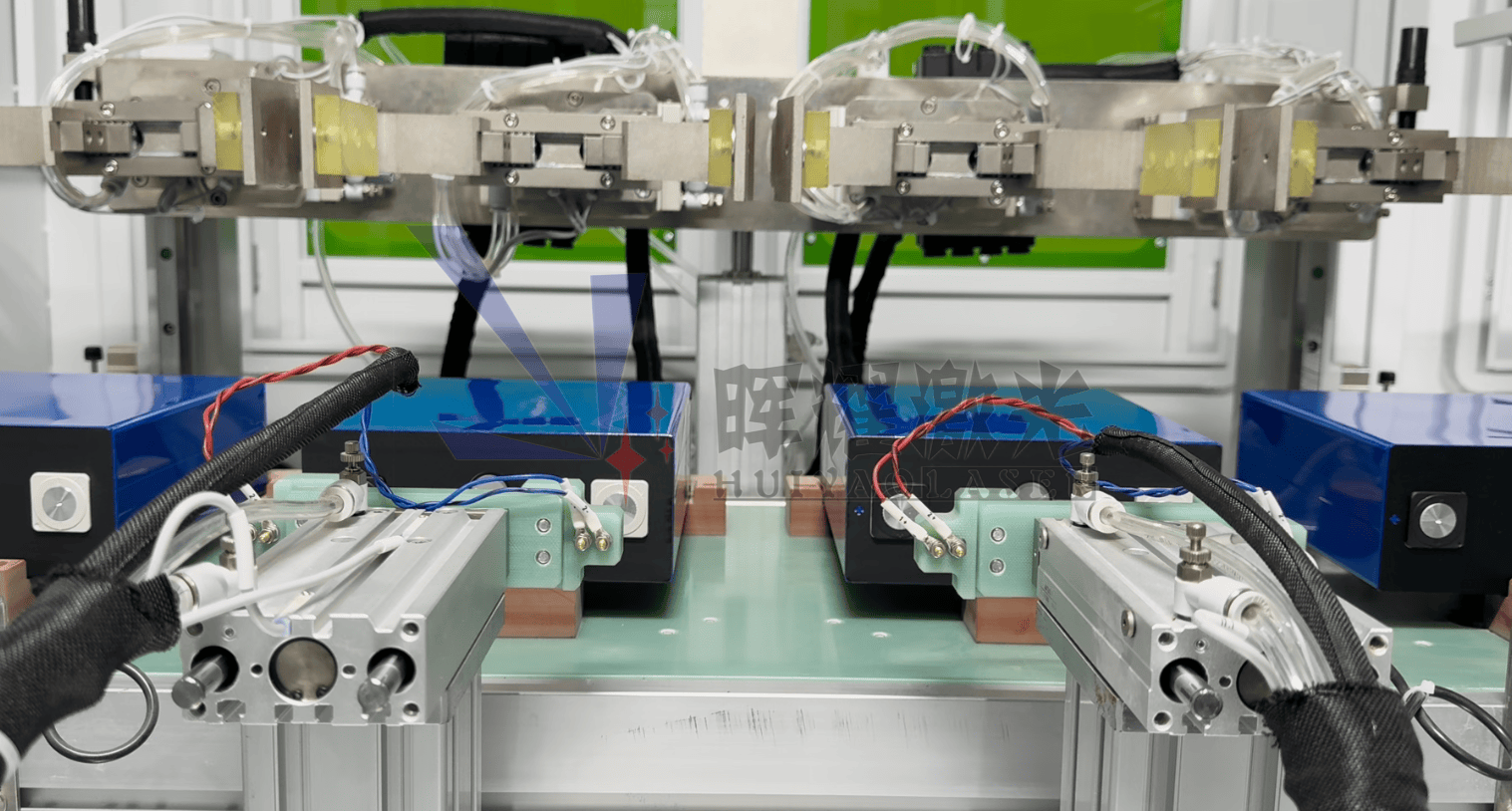

极性翻转工位,顾名思义,就是用于对电池模组进行极性识别和翻转操作的工位。它通常位于电池模组组装完成之后,进入下一道工序之前。该工位通过视觉识别系统或传感器,对电池模组进行扫描,识别其正负极方向,并根据预设的程序,对方向错误的电池模组进行180度翻转,确保所有电池模组以正确的方向进入后续工序。

二、为什么需要极性翻转工位?

1. 保证电池模组的一致性: 电池模组是由多个电芯通过串联或并联的方式组合而成,电芯的正负极方向必须保持一致,才能保证电池模组的正常工作和安全性。极性翻转工位可以有效地避免人为操作失误导致的电池模组方向错误,保证每个电池模组的一致性。

2. 提高生产效率: 在传统的生产模式下,电池模组的方向检查主要依靠人工完成,效率低下且容易出错。极性翻转工位采用自动化设备,可以快速、准确地完成电池模组的极性识别和翻转操作,大大提高生产效率。

3. 降低生产成本: 人工检查电池模组方向不仅效率低,而且容易出错,一旦方向错误的电池模组流入后续工序,将会导致返工甚至报废,造成巨大的经济损失。极性翻转工位可以有效避免这种情况的发生,降低生产成本。

4. 提升产品质量: 方向错误的电池模组会严重影响电池的性能和安全性,甚至可能引发安全事故。极性翻转工位可以有效杜绝方向错误的电池模组流入市场,提升产品质量,保障用户安全。

三、极性翻转工位的发展趋势

随着电池技术的不断发展和市场对电池性能要求的不断提高,极性翻转工位也在不断升级和完善。未来,极性翻转工位将朝着以下方向发展:

1. 更高精度和速度: 采用更先进的视觉识别系统和传感器,提高极性识别的精度和速度,满足高速生产线的需求。

2. 更智能化: 引入人工智能技术,实现极性翻转工位的自我学习和优化,提高生产效率和产品质量。

3. 更集成化: 将极性翻转工位与其他工序集成,实现电池模组生产线的全自动化。

四、总结

极性翻转工位作为电池模组生产线上的一个关键环节,对于保证电池模组的一致性、提高生产效率、降低生产成本和提升产品质量具有重要意义。随着电池技术的不断发展和市场需求的不断变化,极性翻转工位也将不断升级和完善,为电池行业的发展提供更强大的助力。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

楼主厉害

80KM软件