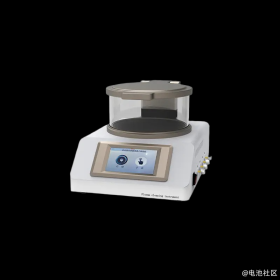

在微电子制造、光学镀膜、医疗器械等精密工业领域,表面清洁度直接影响着产品性能。等离子清洗技术凭借其独特的清洁原理和工艺优势,正逐步取代传统化学清洗方法,成为高精度表面处理的关键技术。等离子体作为物质的第四态,由电离气体产生的离子、电子、自由基等活性粒子构成。当气体在真空环境中受到射频电场激发时,分子间的化学键被打破,形成这种高能粒子云团。这些粒子的平均能量范围在 1-10eV 之间,恰好处于破坏有机污染物分子键所需的能量区间(5-8eV),为表面处理提供了理想的能量媒介。在真空腔体内部,清洗过程通过两种机理协同作用:化学键解离机制:活性自由基与表面污染物发生氧化还原反应。以氧气等离子体为例,氧自由基可将有机物氧化生成 CO₂和 H₂O 等挥发性物质。这种反应深度可控在纳米量级,避免损伤基材本体。物理溅射效应:高速离子对表面进行动量传递,有效去除难以化学分解的无机污染物。当腔体压力降至 10^-2 Pa 量级时,离子的自由程延长,动能积累可达数百 eV,形成高效的物理清洗效果。设备核心的真空系统包含多层功能设计:双层不锈钢腔体确保 1×10^-3 Pa 的极限真空度,分子泵组实现快速抽气循环,射频电极匹配网络自动调节阻抗,保证等离子体均匀分布。智能控制系统可精确调节气压(1-1000Pa)、功率(50-1000W)、气体配比等参数,满足不同材料的处理需求。在半导体封装领域,这项技术能彻底去除焊盘表面的氧化层和有机物残留,使键合强度提升 3 倍以上。医疗器械处理案例显示,经过氮气等离子处理的植入体表面接触角从 110° 降至 20°,显著提升生物相容性。相比传统酸洗工艺,等离子清洗的能耗降低 40%,且完全消除化学废液处理环节。随着精密制造要求的不断提高,等离子清洗技术正在向大气压常压方向发展。新一代设备通过介质阻挡放电技术,已实现连续在线处理能力,为柔性电子、新能源电池等产业开辟了新的工艺路径。这种干式清洁技术不仅代表着表面处理领域的技术革新,更是智能制造向绿色化、精密化演进的重要标志。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

请登录之后再进行评论