在汽车制造车间里,前挡风玻璃与车身的粘接工序曾是技术工人们的"心头大患"——即便按照标准流程操作,仍有5%-8%的成品会出现雨天漏风、冬季开胶甚至高速行驶中玻璃脱落的隐患。某头部车企质量检测工程师王师傅坦言:"传统清洗方式只能去除表面可见灰尘,但玻璃表面的纳米级油污、脱模剂残留就像'隐形杀手',才是导致粘接失效的罪魁祸首。"

一、汽车玻璃粘接失效的"隐形元凶":纳米级污染

汽车玻璃粘接对清洁度的要求有多苛刻?业内数据显示,粘接界面的污染物厚度每增加1微米(即1000纳米),粘接强度会下降20%-30%。而传统清洗工艺(如酒精擦拭、水洗)只能处理5微米以上的颗粒污染物,对于10-100纳米级别的有机油脂、硅酮脱模剂、金属氧化物等污染物,根本无能为力。

这些"隐形污渍"会形成一层致密的"隔离膜",阻碍胶粘剂与玻璃表面的化学键合。某第三方检测机构曾对某车型前挡风玻璃进行剖面分析,发现未处理的粘接界面存在大量直径50-200纳米的有机物颗粒,胶层与玻璃的结合面积仅为理论值的65%,这也是为何很多车辆使用1-2年后,玻璃边缘会出现"翘边"现象。

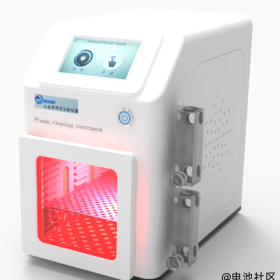

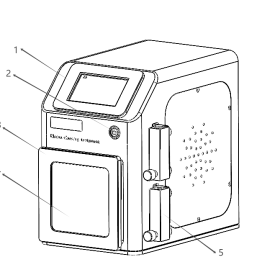

二、等离子清洗机:用"纳米级手术刀"重构粘接界面

在汽车制造领域,等离子清洗机被称为"微观世界的清洁大师"。其工作原理是通过高压电场将惰性气体(如氩气、氧气)电离成等离子体,这些带有高能电荷的粒子流能精准轰击材料表面,在纳米尺度上实现"清洁+活化"双重效果:

1. 深度清洁:等离子体中的高能粒子与污染物分子发生碰撞,将其分解为二氧化碳、水蒸气等小分子物质并抽离,可清除10纳米以上的有机/无机污染物,清洁效率比传统工艺提升8-10倍;

2. 表面活化:等离子体在玻璃表面刻蚀出纳米级的"粗糙结构"(Ra值从0.1μm提升至2-5μm),同时在表面引入大量羟基(-OH)、羧基(-COOH)等活性基团,为胶粘剂提供更多"锚点"。

某新能源车企的实测数据印证了这一技术优势:采用等离子清洗机预处理后,前挡风玻璃与聚氨酯胶粘剂的拉剪强度从8.2MPa提升至11.5MPa(提升39%),经1000小时盐雾测试后,粘接界面仍未出现剥离现象。

三、从实验室到产线:等离子清洗机的"汽车制造适配性"

相较于电子行业的高精密等离子设备,汽车制造对等离子清洗机的要求更侧重"稳定性"与"性价比"。目前主流的车载式等离子清洗机已实现三大技术突破:

定制化工艺:针对钢化玻璃、夹层玻璃、HUD玻璃等不同材质,可调节等离子功率(500-3000W)、气体配比(氩氧比1:3至3:1)、处理时间(30-180秒),确保不同部位的粘接需求;

在线集成:可与汽车玻璃涂胶线无缝对接,采用"传送带+多工位"设计,单套设备每小时可处理80-120片玻璃,完全匹配车企的规模化生产节奏;

环保节能:无需化学试剂,仅消耗少量惰性气体,废水/废气排放降低90%,符合汽车行业VOCs减排要求。

某日系车企的产线改造案例显示,引入等离子清洗机后,玻璃粘接不良率从7.2%降至1.1%,每年可减少返工成本约450万元,设备投资回收周期仅需14个月。

四、行业趋势:等离子清洗正从"可选"变"刚需"

随着汽车行业向轻量化、智能化方向发展,玻璃粘接的应用场景正在扩展:全景天幕、智能调光玻璃、激光雷达支架固定等新需求,对粘接强度、耐候性的要求进一步提升。据《中国汽车制造表面处理技术白皮书(2024)》预测,到2026年,国内新能源汽车产线中等离子清洗机的渗透率将超过60%,传统清洗工艺将逐步退出中高端车型供应链。

对于中小型零部件企业而言,选择等离子清洗机时需重点关注三点:设备的"在线兼容性"(能否与现有产线匹配)、"工艺可追溯性"(是否支持参数存储与远程监控)、"售后服务"(能否提供定制化工艺开发)。目前市场上已有多家企业推出"设备租赁+工艺包"模式,降低了中小厂商的技术升级门槛。

结语

从一片玻璃的粘接强度,到整车的安全性与品质感,等离子清洗机正在用"纳米级"的技术创新,重塑汽车制造的细节标准。当消费者不再为玻璃脱胶烦恼,当车企因质量提升获得口碑溢价,这场发生在微观世界的"清洁革命",终将成为汽车工业高质量发展的重要注脚。

(注:文中数据来源于某头部车企2024年质量白皮书及第三方检测机构报告,具体设备参数需以实际产线需求为准。)

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

请登录之后再进行评论