性能、成本和耐久性是燃料电池汽车大规模商业化应用的主要障碍。双极板的创新设计对于体积功率密度提升可贡献约20%左右。本文分享开发未来高比功率燃料电池极板的技术发展方向。

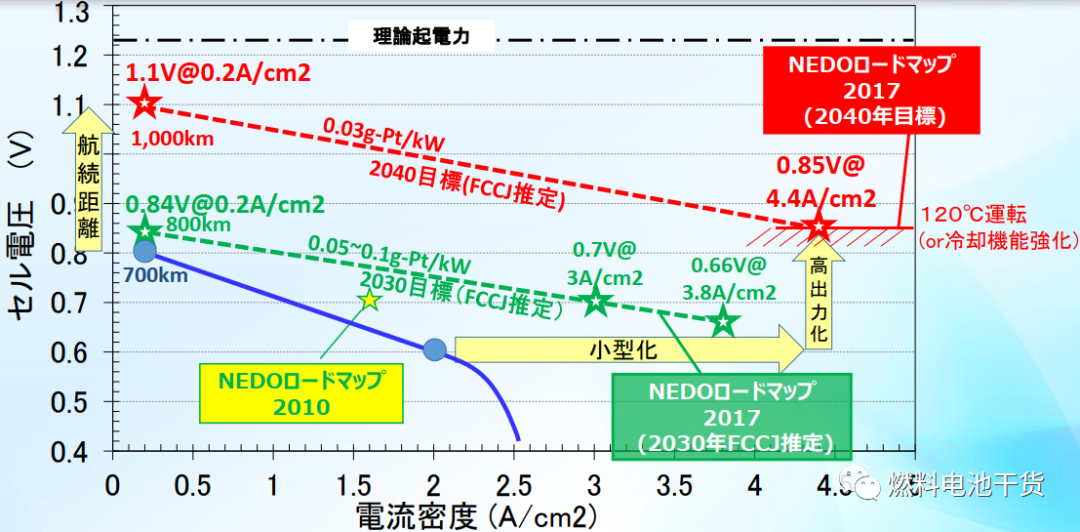

目前,丰田第二代Mirai燃料电池堆电芯(无端板)和裸堆(含端板)的体积功率密度已分别达到4.4 kW/L和5.4 kW/L。根据日本新能源产业技术综合开发机构(NEDO)计划,车用燃料电池堆到2030年和2040年体积功率密度目标分别为6 kW/L和9 kW/L。欧盟燃料电池和氢联合体(EU-FCH2JU)近期已展示了其体积功率密度高达5.38 kW/L的燃料电池堆(含端板),峰值工况点为0.6 V@2.67 A/cm2,并指出到2040年电堆体积功率密度目标为9.3 kW/L。

日本NEDO发布燃料电池技术发展目标

自20世纪末质子交换膜燃料电池用于车用以来,极板的开发和创新一直不断前进。但将电堆体积功率密度进一步提升至6 kW/L和9 kW/L将不可避免的带来诸多技术挑战, 其中双极板的创新设计对于体积功率密度提升的贡献占比约20%。本文将结合美国能源部(DOE)报告、日本新能源产业技术研究所(NEDO以及丰田、本田FCV产品,全面介绍燃料电池的技术局限并讨论相关设计所面临的挑战。

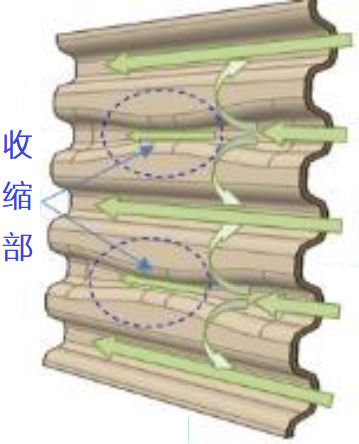

丰田第二代MIRAI电池阴极流场收缩部

传质能力是极板设计的一个重要标准,主要取决于流场结构。目前,极板结构设计有两种既定的设计路线,如下图所示。第一种是改进和缩小流道-脊结构,第二种是开发具有微挡板(变截面)或多孔结构的流场。两种路线比传统设计方法显示出一些优势,同时也伴随着新的复杂性和挑战。例如,丰田第一代MIRAI的三维精细网状(3D fine-mesh)流场,带有鱼鳞形态挡板,已充分证明具有高效的传质能力。但其成形过程会导致表面结构裂纹,将金属基材暴露在酸性电化学环境中。此外,三维精细网状流场的渐进式冲压还会增加极板成本。

丰田第一代Mirai阴极3D流场

美国能源部要求到2020年极板的氢气和氧气渗透率应低于2×10-6m2,而目前槽深低于0.5 mm的流场很容易达到10-8 m2的渗透率。丰田第二代MIRAI阴极侧使用了具有收缩截面形状的二维流场来取代上一代的3D流场,同时阳极侧采用波纹形流场。极板设计的最新演变表明,传质能力并非当前一代电堆设计的主要难题。但目前的技术状态(第二代MIRAI体积功率4.4 kW/L)与日本NEDO发布的2040年9 kW/L体积功率密度和4.4 A/cm2电流密度目标仍然存在差距。气体流速的增加会加剧流场中的压力损失和分布不均,导致寄生功率损失增加和局部欠气,增大传质损失。

另一个问题是大电密下由高电化学反应速率引发的排水问题。尽管通过改进膜电极可使其在较低湿度水平下运行,但仍然难以避免水冷凝和积聚,尤其是在2 A/cm2及以上的电流密度工况。在超过100 °C的工作温度下,排水问题可通过蒸发机制得到一定程度的缓解。因此,传质能力的提升仍然是下一代电堆极板设计的主要挑战。

热传导和导电能力是极板设计的另外两个挑战。由于从电堆边缘和反应气散发或带走的热量几乎可以忽略不计,因此电化学反应产生的大部分废热必须通过膜电极和极板传递,之后通过热对流方式由外部散热器带走。对于体积功率密度为4 kW/L的电堆,极板的导热系数比GDL或CL高约30倍,但极板和GDL间的界面热阻可能比极板本身要高出10倍左右。极板和GDL间的界面电阻(约10-6 Ω·m2)比极板本身(约10-10 Ω·m2)高近四个数量级。

尽管目前的金属极板可轻松达到50 W·m-1·K-1和1.4×106 S·m-1的热导率和电导率值,远远超过美国能源部2020年的目标,但界面电阻仍具改善空间。日本NEDO提出输出电压和工作温度从目前的状态即0.65 V和90-100°C应进一步提高至2040年的0.85 V和120°C。因此,主要的发力点是降低极板和GDL之间的热阻和界面接触电阻,而这对电堆的组装力、极板和膜电极间接触面积、极板表面粗糙度和炭纸电导率提出了高要求。此外,当前的冷却剂流道必须与氢气、空气单极板集成以实现紧凑的电池结构,表明增加冷却散热能力和减少厚度之间存在冲突。

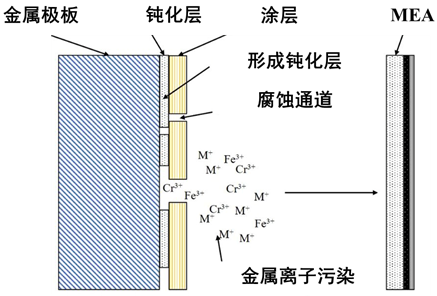

极板的耐久性主要受电化学腐蚀和机械衰减影响。根据日本NEDO目标,2030年工作电流密度目标为3.8 A/cm2。电流密度的进一步增加可能会导致电池组件的电化学腐蚀增加,这也是导致电池衰减的主要原因,尤其对于金属极板。石墨极板也会发生腐蚀,但在正常操作条件下几乎可以忽略不计。为了减轻腐蚀,极板通常在其表面形成低电阻的氧化膜材料或通过沉积耐腐蚀涂层来处理,并且耐腐蚀功效主要取决于无缺陷涂层的均匀性、钝化膜或氮化物层的稳定性。

金属板腐蚀降解

根据美国能源部的目标,到2020年,阴阳极板的腐蚀电流密度应限制在<1 μA cm2。目前使用的多层碳化铬和无定形碳涂层在不锈钢316L(或石墨)上已经满足这些标准。然而,仍然需要先进的涂层技术来实现更好的耐腐蚀性和更低的接触电阻,最重要的是降低涂层成本。膜电极的膨胀和收缩以及气体和冷却剂的压力变化会引起金属极板的载荷和压力波动,导致塑性变形和疲劳失效。

2020年美国能源部关于极板弯曲强度和冲击强度的标准分别为25 MPa和40.5 J·m。典型的极板基材如不锈钢(Honda)和柔性石墨(Ballard)已经满足上述标准。然而,在制造过程中或长期运行后可能会出现局部厚度减少、裂纹和塑性变形。此外,对于精细化的脊结构、超薄板、网状、挡板或收缩截面,较高的压紧力会导致极板变形、极板和GDL间接触不良。

在实现传质能力目标的同时,极板的制造能力应与燃料电池大规模商业化的工业基础相对应。极板的成本和体积分别占整个燃料电池堆30%和70%以上,具体取决于基材、制造能力和涂层技术。美国能源部2020年极板总成本(包括材料、成型和涂层)的目标为3美元/kW。然而,仅就基材而言,例如不锈钢316L,成本约为2.7 $/kW,难以实现这一目标。此外,超薄板已成为极板设计广泛采用的材料形式,但需要金属或石墨板的高精度、快速制造工艺,例如渐进式冲压和模压成型。极板的高精度制造和涂层的均匀性制备预计将成为大批量生产的主要技术障碍。因此,日本NEDO和美国DOE都强调了极板的成本降低对燃料电池技术和 FCV行业进一步发展的重要性。

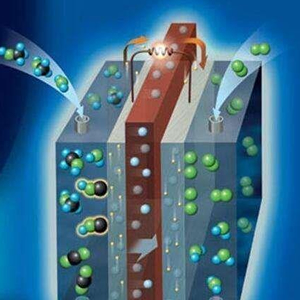

最近,一种利用金属/石墨多孔泡沫的新型燃料电池极板结构也引起关注。通过控制机械性能在一定范围,使体积小型化和轻量化的多孔极板实现均匀的质量和热量分布。这些多孔材料的制造成本远低于精密成型或挡板的成本,并且包括孔隙率、孔密度和孔形状在内的几何参数都可控。这将使电池结构完全去除GDL并且实现外部环境和CL层直接进行质量传输成为可能,即集成化的多孔极板-MEA设计。

除了提供更紧凑的电池结构外,这种集成结构还可以有利消除极板和GDL之间的质量、热量和电子的界面传输,从而避免界面传输阻力。虽然集成化的极板-MEA设计因厚度减薄可以获得更好性能,但具有高导电性的多孔流场材料在酸性环境中容易受到化学腐蚀。因此,有效的3D多孔结构涂层材料和涂层方法对于实现长期运行稳定性是必要的。此外,多孔材料表现出比传统极板结构刚度更低。极板刚度的增强过程(例如压缩)是避免流场过度变形所必需的。总之,集成的极板-MEA或无GDL设计可以同时改善质量传输、缓解水淹和减少电堆体积,可提供一种未来的方法实现超高功率密度9 kW/L。

文章来源:Jiao K. Designing the next generation of proton exchange membrane fuel cells. Nature

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动