本文旨在深入探讨涂布压力在锂电池制造过程中的重要性,特别是其对电池机械强度和整体性能的影响。通过分析浆料特性、涂布设备设计、基材性质、涂布速度及环境条件等多种因素对涂布压力设定的影响,本文揭示了过大的涂布压力可能引发的微观结构损伤、活性物质剥落、应力集中和隔膜损伤等负面效应。研究的目标是为锂电池制造商提供科学的涂布压力控制策略,从而提高电池的性能和可靠性。

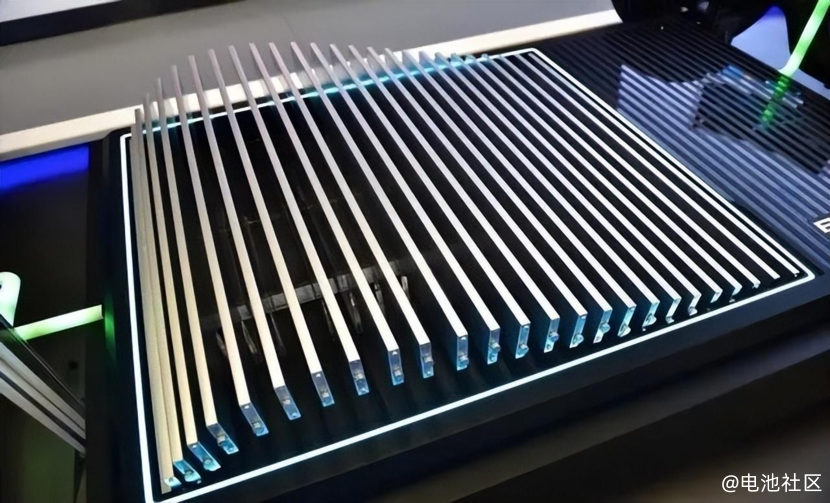

图片

一、涂布工艺

涂布工艺是锂电池制造中的一个关键环节,直接关系到电极的微观结构、成分分布以及最终电池的性能。对涂布压力进行精确控制对于确保电极的完整性、增强电池的机械强度和延长循环寿命至关重要。本文将从多个角度深入探讨影响涂布压力的因素及其对锂电池性能的潜在影响。

二、涂布压力设定的影响因素

1. 浆料特性

粘度与固含量:浆料的物理特性是影响涂布压力的关键因素。高粘度或高固含量的浆料通常需要施加更高的压力,以确保均匀的涂布效果。

2. 涂布设备设计

涂布辊与刮刀:设备的几何形状、材料选择和加工精度直接影响涂布过程中的压力分布。此外,设备的维护状况,如清洁度和磨损程度,也会对涂布压力的设定产生影响。

3. 基材特性

集流体的材质与表面处理:不同材料的基材对浆料的吸附能力存在差异,这会影响所需的涂布压力。

4. 涂布速度

剪切力与压力分布:涂布速度的变化会对浆料在涂布过程中的剪切力和压力分布产生影响,从而影响最终涂布效果。

5. 环境条件

温度与湿度:工作环境的温度和湿度可能会影响浆料的流动性,进而影响涂布压力的设置。

三、涂布压力过大对锂电池机械强度的影响

1. 微观结构损伤

孔隙结构破坏:过高的涂布压力可能会破坏电极材料的孔隙结构,导致微观裂纹的产生和材料密度的不均匀,从而影响锂离子的传输效率。

2. 活性物质脱落

集流体剥离:过度施加的压力可能导致活性物质从集流体上脱落,从而减少电极的有效厚度,降低电池的能量密度和机械强度。

3. 应力集中

裂纹形成:不均匀的涂布压力会在电极材料中产生应力集中区域,这些区域在电池循环过程中更容易形成裂纹,影响电池的整体完整性。

4. 隔膜损伤

物理压迫:过大的涂布压力可能对隔膜造成物理压迫,导致隔膜变形或损坏,从而严重影响电池的安全性能。

四、涂布压力控制的策略与建议

1. 精确工艺参数

通过实验和优化,确定最佳的涂布压力参数,以实现涂布均匀性和机械强度之间的平衡。

2. 优化电极设计

改进电极材料的结构和组成,以提高其对涂布压力的适应能力。同时,进行设备升级与维护,采用先进的涂布设备,并定期对设备进行维护和校准,以确保涂布压力的精确控制。

3. 环境控制

稳定工作环境的温度和湿度,尽量减少环境因素对涂布压力的影响,从而提高涂布的稳定性和一致性。

五、结论

涂布压力是决定锂电池机械强度和整体性能的重要因素之一。通过对涂布压力设定的影响因素及其负面效应进行深入分析,本文为锂电池制造商提供了科学的压力控制策略。展望未来,随着材料科学和电池技术的不断进步,将会继续探索更高效的涂布技术和压力控制方法,以提升锂电池的性能和可靠性。

▲声明:观点仅代表作者本人,不代表伊斯特立场,部分资讯来自网络如有侵权或其他问题,请联系删除。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

请登录之后再进行评论