焊中检测系统是针对焊接过程进行实时监测的一种系统,它利用传感器和其他技术手段,实时捕捉焊接过程中的关键参数和状态信息,以确保焊接质量和安全。以下是对焊中检测系统的详细解释:

一、系统组成

焊中检测系统通常包括传感器、数据采集模块、数据处理与分析模块以及报警与反馈模块等组成部分。

-

传感器:用于实时监测焊接过程中的电弧电压、焊接电流、送丝速度、保护气体流量、焊接速度等关键参数。这些传感器能够将这些模拟量转化为电信号,以便后续的数据处理。

-

数据采集模块:负责接收传感器输出的电信号,并将其转化为数字信号进行存储和传输。该模块通常具有较高的采样率和精度,以确保数据的准确性和可靠性。

-

数据处理与分析模块:对采集到的数据进行处理和分析,以评估焊接过程的质量和稳定性。这包括数据的滤波、去噪、特征提取和模式识别等步骤。通过对比分析实时数据与历史数据,可以及时发现焊接过程中的异常和潜在问题。

-

报警与反馈模块:当检测到焊接参数超出预设范围或焊接质量不符合要求时,系统能够自动触发报警机制,并通过LED二极管、蜂鸣器或Web服务器等方式向操作人员发出报警信号。同时,系统还可以提供相应的反馈建议,以指导操作人员调整焊接参数或采取其他措施来改进焊接质量。

二、系统功能

-

实时监测:系统能够实时监测焊接过程中的各项参数,确保焊接过程的稳定性和可控性。

-

数据分析:通过对采集到的数据进行处理和分析,系统可以评估焊接质量的好坏,并发现潜在的焊接缺陷。

-

报警与反馈:当检测到异常或潜在问题时,系统能够自动触发报警机制,并向操作人员提供反馈建议。

-

历史数据查询:系统可以存储大量的历史数据,方便操作人员随时查询和分析。

三、应用场景

焊中检测系统广泛应用于汽车生产、金属加工、机械制造、造船、航天等领域。在这些领域中,焊接是关键的连接工艺之一,焊接质量的好坏直接影响到产品的质量和性能。因此,采用焊中检测系统可以确保焊接过程的稳定性和可控性,提高产品的质量和可靠性。

四、技术发展趋势

随着物联网、大数据和人工智能等技术的不断发展,焊中检测系统也将不断升级和完善。例如,通过引入物联网技术,可以实现远程监控和故障诊断;通过大数据分析,可以更加准确地评估焊接质量和预测潜在问题;通过人工智能技术,可以实现更加智能化的焊接参数调整和质量控制。

综上所述,焊中检测系统是确保焊接质量和安全的重要工具。通过实时监测焊接过程中的关键参数和状态信息,系统可以及时发现潜在问题和异常,并采取相应的措施来改进焊接质量。随着技术的不断发展,焊中检测系统将会变得更加智能化和高效化。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

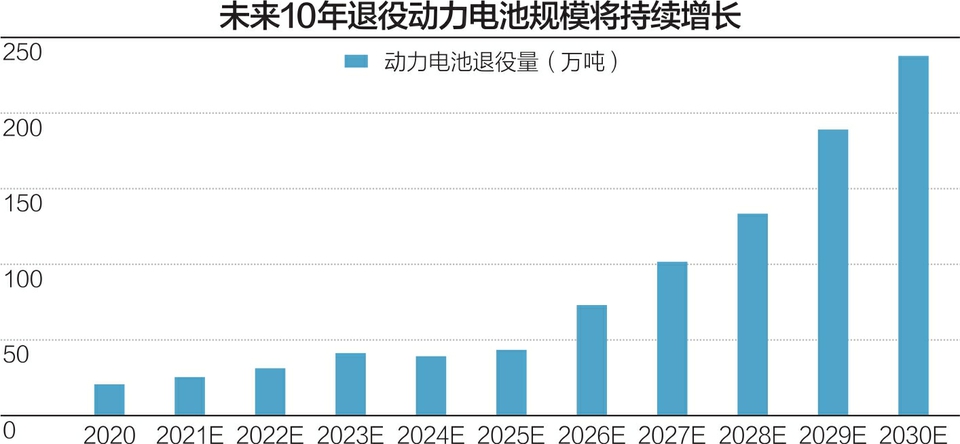

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动