扫地机器人电池模组组装线是针对扫地机器人电池模组生产需求设计的自动化生产线,其核心功能是实现电池模组的高效、精准组装,确保产品质量与一致性。以下从生产线组成、关键技术、应用价值及发展趋势等方面进行详细介绍:

一、生产线组成

-

上料系统

-

电芯上料:通过自动导引运输车(AGV)或机械臂将电芯输送至生产线,配备扫码与OCV(开路电压)测试功能,确保电芯参数符合标准。

-

辅料上料:绝缘片、缓冲垫、汇流排等辅料通过振动盘或机械臂自动上料。

-

电芯处理系统

-

电芯清洗:采用等离子清洗技术去除电芯表面杂质。

-

电芯涂胶:高精度涂胶设备确保胶层均匀,提升模组结构强度。

-

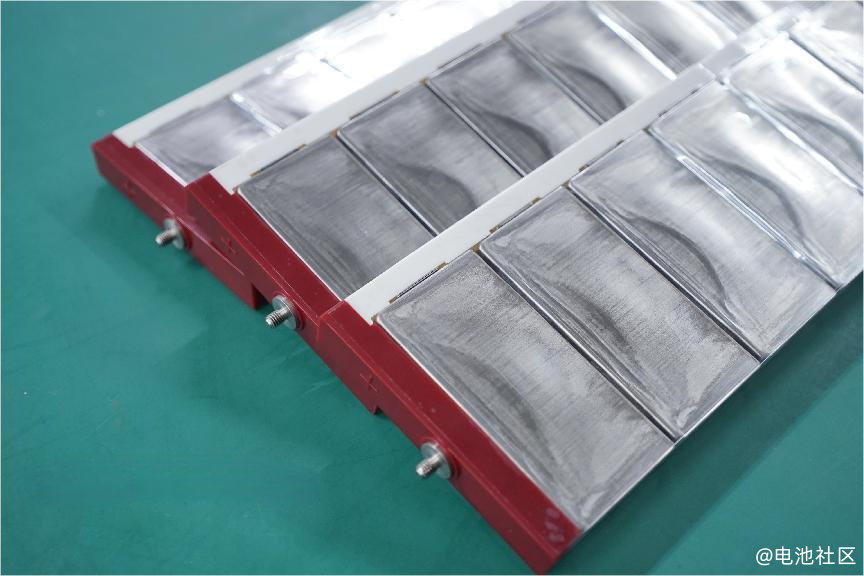

电芯堆叠:六轴机器人根据预设程序将电芯堆叠成模组,支持多种堆叠方式(如Z型、并联等)。

-

模组组装系统

-

模组端板安装:机械臂自动抓取端板并安装至模组两端。

-

绝缘罩安装:贴附绝缘罩以防止短路。

-

钢带捆扎:通过钢带捆扎机固定模组结构,确保模组整体稳定性。

-

焊接与检测系统

-

激光焊接:采用激光焊接技术连接汇流排与电芯极柱,焊接质量高且热影响区小。

-

焊接检测:通过视觉检测设备或数采设备采集焊接参数,实时监控焊接质量。

-

EOL测试:对模组进行充放电测试、绝缘耐压测试等,确保模组性能符合标准。

-

包装与下料系统

-

模组包装:自动包装机将检测合格的模组包装,贴标或装箱。

-

不良品剔除:将检测不合格的模组自动剔除至废品区。

二、关键技术

-

自动化控制技术

-

PLC(可编程逻辑控制器)与工业机器人协同工作,实现全流程自动化。

-

MES(制造执行系统)集成生产数据,实现生产过程的可视化与可追溯性。

-

高精度检测技术

-

采用四线制测试法消除导线电阻对内阻检测的影响,确保电芯参数检测精度。

-

视觉检测技术:通过AI算法优化外观检测的准确率,识别焊接缺陷、绝缘罩偏移等问题。

-

柔性化设计

-

生产线采用模块化设计,支持快速换型,适应不同规格电池模组的生产需求。

-

预留自动升级接口,便于未来技术升级与扩展。

三、应用价值

-

提升生产效率

-

自动化生产减少人工干预,提高生产效率(如每小时可生产数百个模组)。

-

保障产品质量

-

通过高精度检测与焊接技术,确保模组性能一致性,降低产品不良率。

-

降低生产成本

-

自动化生产减少人力成本,同时通过优化生产流程降低能耗与物料损耗。

-

符合行业标准

-

满足扫地机器人对电池模组的高安全性、高可靠性要求,符合相关行业标准(如IEC 62133、UN 38.3等)。

四、典型案例

-

福赛特新能源电池模组装配线:实现PACK电池组装配成组生产过程全自动无人化、信息化、标准化,支持方形铝壳电池模组装配,具备高精度自动上料、电芯处理、模组组装、模组堆叠、汇流排与外壳焊接等功能。

-

金凯博电池模组PACK组装生产线:实现机器人拆盘上料、扫码OCV、机器人预堆叠、模组整形挤压、极性检测、激光焊接、焊接检测等工艺流程,全面覆盖电池模组组装的核心环节。

五、发展趋势

-

智能化升级

-

引入机器学习算法,自动优化生产参数,提升生产效率与产品质量。

-

集成化设计

-

将检测、焊接、包装等功能集成于一台设备,减少占地面积与物流成本。

-

绿色环保

-

采用低能耗设备与可回收材料,符合碳中和目标。

-

柔性生产

-

支持快速换型,适应扫地机器人产品快速迭代的市场需求。

总结:扫地机器人电池模组组装线通过自动化控制、高精度检测与柔性化设计,实现了电池模组的高效、精准组装,是保障扫地机器人性能与安全的关键环节。随着技术进步,组装线将向智能化、集成化方向发展,进一步推动扫地机器人产业的升级。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动