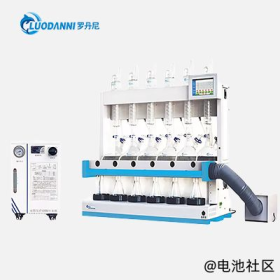

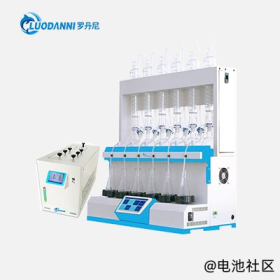

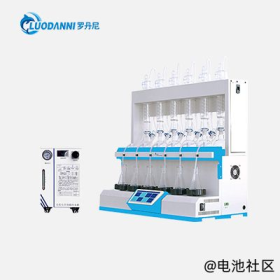

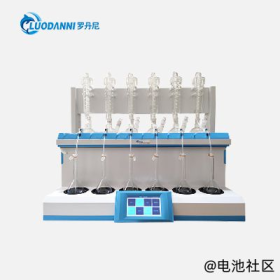

在传统实验室的蒸馏工作台上,研究人员需要像组装精密仪器般摆放加热套、冷凝管、接收瓶等独立设备。他们不得不反复调试密封性,时刻紧盯温度计波动,稍有不慎就会面临样品泄漏、参数失控甚至实验失败的风险。这种耗时耗力的操作模式正被智能一体化蒸馏仪彻底颠覆。集成化设计实现操作革命新一代设备将传统分散的加热、冷凝、接收三大系统整合为紧凑的智能终端。操作人员只需通过 7 寸触摸屏设定温度、时间、体积等参数,设备即可自动完成加热速率调控、冷凝水流速匹配和馏分精准收集。某环境检测机构对比数据显示,单次样品前处理时间由传统方法的 2.5 小时缩减至 40 分钟,效率提升达 300%。多通道架构突破效率瓶颈6 通道独立控制系统让批量处理成为可能。每个通道均可单独设置蒸馏终点温度与收集体积,支持实验室同时处理多组样品。在化工企业的原料检测场景中,设备可同步完成 6 种有机溶剂的纯度分析,日均处理量从 8 批次跃升至 48 批次,有效解决传统单通道设备造成的分析积压问题。智能算法构建精准防线搭载 ±0.5℃精度的温度传感阵列,系统可实时修正加热功率。在食品中挥发性物质检测时,算法能根据馏出速度自动调节冷凝温度,确保苯系物等低沸点成分的完整捕获。对比实验表明,目标物质回收率从传统设备的 82% 提升至 98%,数据标准差由 7.3% 降至 1.2%。全流程追溯提升管理效能设备内置的数据管理系统可自动记录每个样品的蒸馏曲线、温度波动图谱和异常报警记录。某药物研发中心引入该功能后,实验记录错误率下降 90%,审计追踪效率提升 4 倍。操作日志与结果数据的无缝对接,让实验复现与质量回溯变得清晰可循。在安全性维度,智能蒸馏仪通过三重防护体系构建安全屏障:防干烧传感器在液位异常时 0.1 秒切断加热,双层冷凝结构确保蒸气零泄漏,应急泄压阀在系统过载时自动开启。这些设计使得某高校实验室连续三年保持蒸馏环节零事故记录。从手动组装到智能操控,实验室工作模式正在经历根本性转变。智能一体化蒸馏仪不仅将工作效率提升 50% 以上,更重要的是将研究人员从重复劳动中解放,使其能够专注于更有创造性的科研探索。这种技术革新正在重塑现代实验室的价值链条,推动科研生产力向更高维度跃迁。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

请登录之后再进行评论