在其他行业,十年可能已经够好几家公司上市了,但在电池行业,尤其在一个创新电池领域,并非易事。

2022年是戴翔带着恩力动力在电池道路上的第十年。

随着电动汽车等行业的发展,市场对电池能量密度的需求愈来愈高,当前人们所使用的锂离子电池材料的电芯能量密度已接近其最高水平,约350Wh/kg ,依靠现有动力电池体系,2025 年后电池能量密度将难以达到国家500Wh/kg 的要求。

锂离子电池的弊病已困扰市场多年。由于锂离子电池采用的是液态电解质,低温环境下电解质的流动性变差,放电和充电的过程都无法顺利进行。当锂离子电池内部的温度异常升高时,PE隔膜还会熔化形成隔膜阻断,锂离子集中穿过形成大电流,导致正负极短路并发生起火、爆炸等危险。

固态电池能从根本上解决这几大问题,被认为是最具前景的新一代动力锂电。

首先,在能量密度上,固态电池单体的能量密度预计最高能达到 600Wh/kg以上,约为锂离子电池的2-3倍。其次,在安全性能上,固态电池的许多无机固体电解质材料不可燃,虽然聚合物固体电解质存在一定的可燃风险,但仍好于电解液。

固态电池的电化学稳定窗口能达到 5V 以上,能够匹配高性能的电极材料,可以使用超高镍三元材料、搭载 LCO及富锂材料,还能兼容金属锂负极。

博士期间,戴翔在美国德克萨斯大学奥斯汀分校师从钴酸锂、锰酸锂和磷酸铁锂正极材料的发明人、2019年诺贝尔奖得主、“锂离子电池之父”John.Goodenough。

毕业后戴翔在半导体、新能源材料、器件、结构、工艺、性能表征、封装与集成等方面从事研究开发工作20余年,曾在美国惠普公司和美国太阳能公司(Evergreen Solar)担任技术高管。

在此期间,戴翔遇到了本硕时期的老友车勇。彼时,戴翔在清华读固体物理学,车勇在北航的材料系。同在电池领域深耕多年,再会时,一拍即合,创立了恩力动力。

联合创始人兼CTO车勇在东京工业大学电化学专业攻读博士学位,同时与LGPS型(室温下离子电导率>10-2S/cm)硫化物固态电解质的发明人、世界领先的全固态电池科学家菅野了次结下了深厚的师生情谊。获得博士学位后,车勇先后在日本旭硝子、丰田集团北美研究院等工作15年,分别担任电池研发带头人、资深经理。

“做一款电池已经是一件很难的事情,把它产业化是一件更难的事情。”戴翔对创业邦说道。

从液态电池到全固态电池的道路上,摆着材料、界面、工艺、成本四座大山,座座都让无数专家赴汤蹈火。

业内一般认为从液态电池到全固态电池需要经过固液混合电池,即半固态电池的过渡阶段。恩力动力同领域内的大多数公司一样,先研发固液混合电池,再攻克全固态电池。

截至2021年底,恩力动力研发的第一代产品——固液混合电池的中试已基本完成。这款固液混合电池的负极采用了锂合金,可以有效提升电池的能量密度,锂合金负极也被认为是锂电池的下一代技术。

但锂合金在充电时容易析出锂枝晶破坏电池结构,为了抑制锂枝晶产生的安全风险,恩力动力采用独特的隔膜技术将负极包覆起来。

该产品目前已通过软银(Softbank Next-Generation Battery Lab)在内的中、日多家第三方机构的测试,实测重量能量密度达520wh/kg,实测体积能量密度达1100wh/L,且在循环100圈后,电池仍然能够保持89%的容量。

这是继2021年3月15日恩力动力与Softbank Corp联合发布了能量密度为450Wh/kg的锂金属电池后取得的又一重大突破。该款电池的样品及电池规格已于2021年9月29日至10月1日的东京国际二次电池展(BatteryJapan)上首次亮相。

恩力动力采用了自主研发的锂金属电极界面控制技术,以及独特的电解质技术,在兼顾电池循环稳定性的前提下,进一步减少了电池中非活性材料的占比,从而实现了电池能量密度的大幅提升。

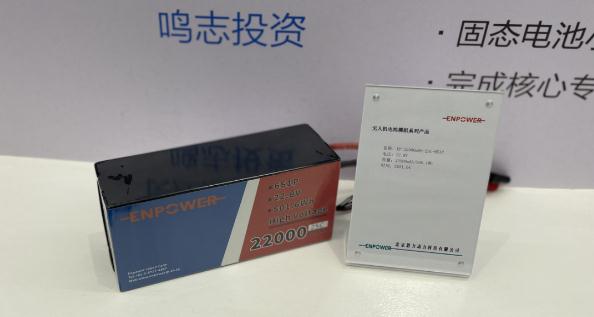

恩力动力的这款固液混合电池与市面上智能手机普遍使用的锂离子电池容量大致相当,但能量密度提升了一倍,在同等重量情况下,单次充电后手机的使用时间可大幅延长。目前,这款电池已经应用在了高端飞行器、潜水器、无人机等设备上,并与软银展开了合作。

ENPOWER无人机电池模组系列产品

在向全固态电池迈进的起步阶段,恩力动力就抓住了两个发展要点,一个是国际化,各种全固态电池标准要与国际对接,一个是差异化,跟领域内的大厂拉开差距。

这种电池的应用领域也顺应了恩力动力的发展要点之一——差异化,恩力动力创始人兼CEO戴翔告诉创业邦,“产业化的路径我们也要差异化。我们会率先把我们的产品应用到市场,虽然量不如车用大,但它会验证我们的产品,迭代速度会变得更快,这就是为什么我们前期跟软银合作而不是跟车企合作。但后续车用的布局,我们也在洽谈中。”

2022年,恩力动力还将致力于试制单体电芯容量10Ah(10000mAh)以上的软包电池。在电池内部材料不变的情况下,进一步提升恩力电池的能量密度,至540Wh/kg以上。恩力动力正在与产业战略伙伴持续推进产业化落地,致力于早日实现超高比能锂金属电池的产业化及商业化。

全固态锂电池是恩力动力的第二代产品,计划在2025年“上车”使用。

2017年10月,恩力动力与John.Goodenough合作开发基于锂金属负极的全固态电池,期间共同发明了一种新型固态电解质隔膜材料,并合作申请了美国专利,此外,恩力动力还与John.Goodenough合作开发了多种锂金属负极界面保护技术。

对于第二代电池,恩力未来会选择与多家主机厂合作,给这些主机厂提供标准化的电池。

ENPOWER全固态锂电池

电池是各种材料组合起来的一个系统,固态电池和液态电池的正负极材料大都相同,正极材料为钴酸锂、锰酸锂、三元材料、磷酸铁锂,负极材料基本使用的是石墨。

但两者的电解质不同,液态电池使用的主要是液态电解质,固态电池则是固体电解质。固态电解质材料如果想取代现在电解液电池,离子电导率就必须比电解液高,目前,在固态电解质材料方向上,主要有三种技术路径:氧化物、聚合物、硫化物。

戴翔博士认为,氧化物路径真正起的作用第一是安全性上的,第二是能够快速产业化,氧化物路径就是在现有的锂电池工艺配方、材料配方的基础上做一些改变,虽改善了电池的安全性,但牺牲了一些其他性能,因为氧化物固态电解质的离子电导率不够高,此外,由于氧化物中需要一些稀土金属,成本随之变高。选择从氧化物的路径去做固液混合电池,最终真的走到研发全固态电池时,可能还是需要回头研发硫化物。

所以在全固态电池的研发上,一开始,恩力动力就选择了电导率最高,也是难度最大的硫化物固态电解质,离子电导率相比氧化物高两个数量级。

2018年6月,恩力动力开始与菅野了次教授合作,开发硫化物固态电解质材料,并合作研发使用硫化物固态电解质材料的全固态电池,2021年6月,菅野了次教授已与恩力动力将合作续签了3年,新合同是基于硫化物固态电解质材料与锂金属负极材料的全固态电池。

目前,恩力动力已经掌握了低成本的硫化物电解质制备技术。但仍存在界面阻抗问题,在软包电芯中会对离子的传导产生负面影响。

在这方面,恩力动力表示,由CTO车勇博士牵头,日本研发团队已经攻克了固态电池界面传导问题,恩力生产的电池能够在-40℃~100℃之间达到1000次循环。

ENPOWER硫化物固态电解质粉末

对于恩力动力的第三代产品,也已经规划好,将是无钴无锂的固态电池。

在解决了材料、界面的问题后,就要面对电池制作工艺问题,电池的循环稳定性、性能是否能够随着电池体积的增大而保持稳定,是恩力目前在重点突破的问题。

在成本问题上,恩力电池的成本结构中,正极占比40%,固态电解质占比20%,其余是掺杂的其他材料。在保留了干燥的生产环境下,省略了液态电池中注液、浸润、化成等较长的工艺时间,缩短了生产周期,降低了生产成本。

此外,固态电池由于没有电解液,不会存在液态电解质难分离的情况,所以回收起来更加方便,且恩力动力引入的负极锂金属比现在使用的石墨负极更有回收价值。从克容量上看,固态还有着比液态更省辅材的特点。

截至2021年底,恩力动力的A轮融资结束后,团队逐步从清华大学(固安)中试孵化基地迁至大兴的新厂做量产准备,成员数量已达到50人。

能够拿到John.Goodenough和菅野了次的长期合作,在戴翔看来,主要是因为两位电池领域的大家都看到了恩力动力方向的可行性,以及在实践中的加速度。

恩力动力第一款采用了锂金属负极的固液混合电池,无论在技术上还是在产业化上,目前在全世界都是最前沿的。第二款硫化物的全固态电池,在国内是比较领先的,在日本和美国有丰田和Solid Power等企业也在走这条技术路径。

最后,戴翔表示,“第一步迈出去了,采用锂金属负极的这款产品产品化、商业化了,所以理想还是要有的,万一实现了呢。我们仍在坚持做第二步,全固态电池,我们认为第二步也可以实现,因为丰田实现了,丰田已经做出能够上车跑的全固态电池。但丰田采用的是石墨负极,我们用的是锂金属负极,锂金属负极的能量密度更高。但是丰田至少把全固态电池做出来了、走通了,恩力也一定能走通,可能只比他晚那么一步。”

图片来源:恩力动力

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动