上期我们简单了解了SBR和CMC以及各自在石墨负极体系中的特性,那么两者为何需复配使用呢?知道的越多,疑惑的越少。本期我们来了解下这两款相辅相成的产品。

在锂电池生产前端制备电极片的过程中,必须控制好锂离子电池浆料的混合分散质量,提高电池浆料的均匀一致性和分散稳定性。

作为浆料中的重要组成部分,粘结剂将各种颗粒粘接在一起,形成了具有粘附性的浆料,将其与金属箔紧密粘接在一起。活性物质、导电剂、溶剂对金属电极没有粘附性,无法做成极片用于制备锂电池。

好的粘结剂不仅有利于电池能量密度的提高,对于电池内阻也有明显的降低作用,对电池的电化学性能也具有重要的影响。

CMC和SBR在石墨负极中是相互互补,缺一不可,是工业界长期实践积累的结果。

如果单纯使用CMC作为粘结剂,条件是极片厚度较薄,不进行辊压工艺或者对极片的压实密度不高的情况下。

但在实际极片中,因为能量密度的要求,石墨极片必须辊压,而且压实密度大,这种情况下是不能单独使用CMC粘接剂的,因为CMC是脆性的,辊压后结构就坍塌,极片掉粉严重,不能使用。

另外,也不能单独使用SBR作为粘接剂,因为很难制备浆料,SBR没有不具备悬浮分散功能,浆料会发生沉降,同时太多的SBR也会使得极片在电解液中溶胀。

而CMC和SBR同时使用就可以基本解决上述问题。

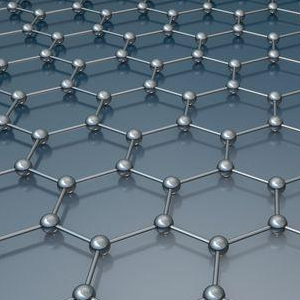

因为石墨材料本身是不亲水的,很难在水系中分散,使用CMC的一个作用就是作为分散剂,分散石墨和导电添加剂。

另外CMC在水中会形成凝胶,使得浆料变稠,大规模涂覆时,因为凝胶结构的存在,既能保水分又能稳定浆料,在一定时间内能够保持浆料的均匀性,有利于大规模生产。

同时引入SBR,因为SBR乳液是溶于水的,SBR本身是柔性材料,具有较好的粘接性能,这样极片在高压实的情况下,极片不会掉粉,辊压后的极片粘接强度也高。

但是,针对目前市场对能量密度的需求,SBR及CMC在负极中的含量总和应不超过2wt%,这就对SBR的粘结强度提出了很高的要求,急需提升SBR的粘结力。

当前市场主流的SBR+CMC依旧依赖进口,但不断涌现的国内生产商及国产产品工艺的不断改善,也让我们对新能源材料国产替代充满期待。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

请登录之后再进行评论