动力电池的安全性能是新能源汽车产业可持续发展的基石。在电池材料镍含量高的趋势下,安全焦虑仍是头号难点。在造成电池热失控的各种诱因中,电池内部短路是常见的环节,内部短路的发生具有很高的隐蔽性。如何克服电池中的短路是一个世界性难题。因为主流材料的属性之间的关系很难平衡,安全性、能量密度、循环寿命在理论上形成了不可能的三位一体。电池内部短路保护路径的选择空间有限,实现热管控制的难度和成本也随之增加。因此,任何有望打破不可能三位一体的新材料/结构技术路线,都会成为学术界、产业界和资本关注的焦点。

2021年后,复合集流体凭借兼顾能量密度、循环寿命、安全性和电池成本的优势,迅速成为行业新星。

去年7月,OPPO发布了五层夹层安全电池,并引入了复合集流体技术,实现了复合集流体在消费电子领域的应用。

去年10月,宁德时代研发研发的多功能复合集流体技术被评为2021全球新能源汽车前沿与创新技术评选十大创新技术之一。

除了消费电池和动力电池,复合集流体在储能领域也备受关注。海辰新能源在今年1月申请了复合集流体及其制备方法和应用的专利。目前该专利处于实质审查阶段。

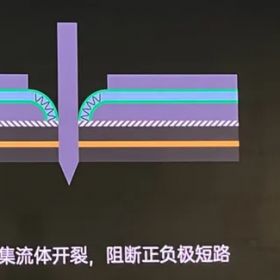

复合集流体为“金属-PET/PP高分子材料-金属”的三明治结构,以高分子绝缘树脂PET/PP等材料为“夹心”层,上下两面沉积金属铝或金属铜。

一般来说,复合集流体的突出优点可以总结如下:

1.高安全性:传统技术只能延缓内部短路,且以牺牲电池能量密度为代价。而复合集流体中间的聚合物基体具有阻燃性能,其金属导电层较薄,短路时会像保险丝一样熔断,在热量失控前迅速熔化。电池损坏只限于穿刺部位形成“点破”。

2.比能量高:复合集流体中间层采用轻质高分子材料,重量比纯金属集流体轻50%-80%。随着重量比的降低和电池中活性物质的增加,能量密度可提高5%-10%。

3.使用寿命长:高分子材料在电池内活性材料层周围形成层状环状海绵结构,可吸收充放电过程中极片活性材料层锂离子嵌入和脱出产生的胀缩应力,从而长期保持极片界面的完整性,循环寿命延长5%。

4.兼容性强:传统集流体直接升级为复合集流体,不会影响原电池内部的电化学反应,因此复合集流体可应用于各种规格、不同体系的动力电池(但由于PET材料的引入,电池制造需要新工艺)。

目前,高安全性是该复合集流体的主要优势,有关方面的密切关注也是基于其有望解决高镍电池热失控的问题。高比能量和长使用寿命是其产业化的必要条件。从中长期来看,强兼容性带来广阔的应用前景。

综上所述,复合集流体是高端定制动力电池的最佳解决方案之一。

但复合集流体对生产技术和设备要求极高,需要有机高分子材料和金属材料完美复合。由于PET等高分子材料结晶度高、极性低、表面能低,会影响镀层与基体的结合力,而且高分子材料多为不导电绝缘体,不能直接电镀。必须首先处理和活化聚合物材料,以在其表面上沉积导电金属膜。

这个环节的核心逻辑是将高分子材料“金属化”。为此,复合铝箔采用蒸发工艺,复合铜箔工艺包括两步法和三步法。

两步法是通过磁控溅射工艺在衬底上制作一层约50nm的基本金属层,然后通过水电镀工艺将铜镀层提高到约1um。三步法是在磁控溅射之后增加蒸发工艺作为过渡,以降低后半部分电镀的难度。

相对而言,复合铜箔的成品率控制比复合铝箔更难。

根据磁控溅射的金属化原理,带电粒子轰击固体靶,使靶原子溅射出来,沉积在基底表面形成薄膜。但由于现有磁控溅射设备和工艺的不完善,往往会出现箔穿孔、镀铜不均匀、基材起皱变形等问题,存在产能瓶颈:由于磁控溅射和蒸发节奏的限制,目前复合箔的单位设备效率低于传统箔,限制了产品体积。

虽然早在2017年,中国就建成了世界上第一条复合铜箔生产线。但是到目前为止,复合铜箔还没有真正在主机厂实现量产和大规模应用。

目前,诺德股份、腾胜科技、东威科技、金美新材料、双星新材等10余家企业都在持续加大复合铜箔的研发力度。

据不完全统计,2021年后的产业进展包括:

●万顺新材研发的电池负极载体铜膜已送样;

●双星新材的复合铜箔,今年一季度已发往中韩多家下游电池厂;

●宝明科技今年7月宣布投资60亿元在江西赣州建设锂电池复合铜箔产能;

●金美新材料在复合箔领域的新材料在国内率先布局,子公司重庆金美已实现复合铜箔/铝箔小批量生产;

●诺德股份去年11月透露,其复合铜箔产品已被下游客户小批量试用。今年7月,宣布拟2.49亿元投资铜箔设备供应商道森股份;

●同年7月,方邦表示在PET复合铜箔领域进行了R&D布局,但仍处于早期阶段;

●东威科技今年8月宣布与核心客户签订5亿元框架协议,其磁控溅射卷绕镀膜设备预计下月初交货。

虽然大部分企业还处于根据下游电池厂反馈优化工艺的验证阶段,但这并不妨碍业界对复合箔的关注和期待。

复合集流体毕竟是少有的可以同时提高安全性、能量密度和循环寿命的技术路径。未来可在规模提升的趋势下实现成本端优化(理想状态下复合铜箔的材料成本远低于传统铜箔),有望成为下一代动力电池产业链中的“全能产品”。

虽然复合箔在设备和技术以及下游锂电池配套方面还存在瓶颈,但随着近年来各企业不断地技术研发、设备改造、生产线调试以及试生产和试验证,预计未来两年复合箔将批量开始商业应用。

复合集流体产业化的前夜已经到来。在行业格局形成之前,率先完成下游验证、突破设备良率难度的企业,可以占据第一道市场壁垒。

▲声明:观点仅代表作者本人,不代表伊斯特立场,部分资讯来自高工锂电如有侵权或其他问题,请联系删除。

电池交流

电池交流 电池技术

电池技术 电池问答

电池问答 供求信息

供求信息 电池回收

电池回收 认证检测

认证检测 电池管理系统

电池管理系统 电池修复

电池修复 广告发布

广告发布 锂电池

锂电池 动力电池

动力电池 锂离子电池

锂离子电池 磷酸铁锂电池

磷酸铁锂电池 三元锂电池

三元锂电池 18650锂电池

18650锂电池 锂电池厂家

锂电池厂家 钠离子电池

钠离子电池 新能源汽车

新能源汽车 电池会议

电池会议 电池展会

电池展会 商务活动

商务活动

请登录之后再进行评论